Установка компонентов ПМИ. Обзор технологии

Описание принципа работы оборудования установки поверхностно-монтируемого изделия (ПМИ)

В условиях единичного и мелкосерийного производства для установки ПМИ используются манипуляторы и полуавтоматы. Манипулятор – простейшее устройство, оснащенное вакуумным пинцетом, который перемещается оператором по осям X, Y, Z и обеспечивает правильную ориентацию компонента. Вакуум в пинцете включается при захвате компонента и отключается при его установке автоматически. Производительность, обеспечиваемая манипулятором, зависит от опыта оператора и составляет от 150 до 600 комп./ч.

Полуавтомат позволяет повысить производительность и исключить ошибки, связанные с неправильно установленными и неправильно ориентированными компонентами. Это достигается благодаря программному обеспечению, контролирующему действия оператора и выдающему подсказки о месте захвата и месте установки. Захват компонента с неправильного питателя исключается, т.к. в этом случае в пинцете не включается вакуум.

Автоматы установки компонентов выполняют все операции по монтажу самостоятельно, согласно рабочей программе по установке компонентов.

В автомат по конвейеру поступает ПП и фиксируется в нем тем или иным образом. Для того чтобы точно установить компоненты в заданные места, автомат должен определить местоположение ПП. Для этого автоматы оснащены камерой, с помощью которой производится считывание специальных маркеров – реперных знаков, нанесенных на ПП. Наличие реперных знаков – обязательное условие для ПП, подлежащих автоматической сборке. Автомат считывает реперные знаки и определяет реальное положение ПП в автомате. Алгоритмы, использующиеся в автоматах, позволяют определить не только линейное и угловое смещение, но и скомпенсировать нелинейные искажения рисунка ПП. С помощью трех реперов можно скорректировать погрешности изготовления ПП, выражающиеся в отклонении от ортогональности – наклон осей. С помощью четырех реперов могут корректироваться погрешности, связанные с нелинейным искажением фотошаблона при изготовлении ПП.

После того, как положение ПП определено, начинается собственно процесс установки. С помощью вакуумных захватов автомат по программе забирает компоненты из питателей – устройств, служащих для подачи компонентов. Захватить компонент абсолютно точно по центру нельзя, поэтому после захвата производится центрирование. Вообще говоря, центрирование в буквальном смысле этого слова современные автоматы не производят. Этот термин связан с предыдущим поколением автоматов установки, когда компоненты с помощью механических устройств различного типа (например, центрирующих цанг) физически центрировались на захвате. В современных автоматах применяются различные оптические системы центрирования – СТЗ, с помощью которых определяется линейное и угловое смещение компонента на захвате и это смещение учитывается при установке.

После того, как компонент отцентрирован, производится его установка. Современные автоматы позволяют программно регулировать усилие прижима при установке компонентов.

Как правило, для увеличения производительности современные автоматы оснащены несколькими захватами для одновременного забора и установки сразу нескольких компонентов.

Также существуют автоматы установки компонентов, не имеющие конвейеров. В этих случаях ПП в автомат помещает оператор, а все остальные операции выполняются как указано выше. Подобные автоматы чаще всего находят применение в мелкосерийном многономенклатурном производстве.

Параметры автоматов установки ПМИ

Автоматы установки ПМИ характеризуются большим числом параметров, основными из которых являются:

- производительность;

- точность;

- повторяемость;

- количество позиций под питатели;

- номенклатура устанавливаемых компонентов;

- максимальные и минимальные габаритные размеры ПП.

Точность установки

Одна из основных характеристик автоматов установки компонентов поверхностного монтажа — точность, которая обеспечивается при установке компонентов на ПП. Что же такое точность установки? Ее можно определить следующим образом. Точность установки — это величина, характеризующая отклонение установленного компонента на ПП от заданной позиции. Как следует из определения, точность установки учитывает влияние всех ошибок — ошибки позиционирования приводов, погрешности в изготовлении ПП, погрешности размеров компонентов, погрешности алгоритмов распознавания реперных знаков и компонентов и т.д.

Отклонение положения компонента от заданного можно представить суммой систематической и случайной ошибки. Систематическую ошибку можно минимизировать путем калибровки. С помощью калибровки компенсируется влияние неточностей, связанных с отклонениями размеров деталей автомата, погрешностей монтажа — отклонение осей от перпендикулярности, отклонение установочной головки от вертикали, радиальное биение при вращении головки и т.д.

Случайная составляющая ошибки установки характеризует повторяемость (Repeatability). Для изучения случайной составляющей можно воспользоваться методами теории вероятностей.

Как было отмечено выше, случайная составляющая ошибки установки — величина, на которую оказывает влияние большое количество факторов, не зависимых друг от друга. Из теории вероятностей известно, что случайная величина характеризуется функцией распределения, которая определяет вероятность попадания случайной величины в определенный интервал. Доказывается, что если на случайную величину оказывает влияние большое количество взаимонезависимых факторов и никакой из факторов не имеет решающего влияния, то эта случайная величина имеет нормальное распределение. По этой причине случайную составляющую ошибки установки можно считать распределенной нормально.

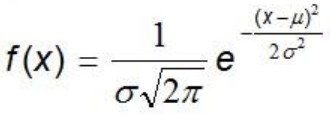

Нормальное распределение можно описать функцией плотности распределения, которая выражается следующей формулой:

Функция плотности нормального распределение характеризуется математическим ожиданием (средним значением μ) и среднеквадратическим отклонением (s), определяющим рассеяние случайной величины относительно среднего значения. Вероятность попадания случайной величины, распределенной нормально, в определенный интервал характеризуется площадью, которую занимает область, ограниченная этим интервалом, под кривой плотности нормального распределения.

Вероятность попадания случайной величины в интервал, ограниченный определенным количеством сигм (плюс-минус одна сигма, две сигмы и т.д.), величина стандартная и приводится в справочниках. Соответственно, вероятность выхода из указанного интервала, равна 1-вероятность попадания в этот интервал. Вероятность выхода за пределы интервала, если она очень мала, часто выражается в ppm (parts per million — число исходов на миллион возможностей).

| Интервал | Вероятность попадания в интервал | Вероятность выхода за пределы интервала |

|---|---|---|

| +/-1s | 68,26 % | 31,74 % |

| +/-2s | 95,44 % | 4,56 % |

| +/-3s | 99,73 % | 2700 ppm |

| +/-4s | 99,994 % | 60 ppm |

| +/-5s | 99,99932 % | 0,6 ppm |

| +/-6s | 99,9999998 % | 0,002 ppm |

Вероятность попадания и выхода нормально распределенной случайной величины из интервалов, кратных среднеквадратическому отклонению σ

Итак, чем большему количеству сигм соответствует интервал, тем с большей вероятностью мы попадаем в данный интервал, и, соответственно, с меньшей вероятностью выходим за пределы этого интервала.

Производители автоматов характеризуют их точность, указывая предельно допустимое отклонение в функции сигм. Этот метод имеет право на существование, если допустить, что систематическая ошибка установки равна нулю или представляет собой величину, малую по сравнению со случайной ошибкой. (Заметим в скобках, что в функции сигм определяется на самом деле не точность, а повторяемость).

Итак, допустим, что систематическая ошибка путем проведения калибровки автомата сведена практически к нулю. Что же означает для пользователя автомата установки, например, такая характеристика точности: 30 мкм (3s)?

Это означает, что допустимое отклонение ±30 мкм соответствует интервалу ±3s кривой плотности нормального распределения (1s=10 мкм). А это в свою очередь означает, что вероятность выхода за пределы интервала ±30 мкм составляет 2700 ppm (см. Табл. 3.3). Т.е. из миллиона установленных компонентов не более 2700 компонентов выйдут за пределы интервала ±30 мкм. Такой подход позволяет оценивать вероятность выхода за пределы любого интервала. Данный автомат, например, выйдет за пределы интервала ±60 мкм с вероятностью 0,002 ppm.

Из всего вышесказанного следует, что указание точности автомата без привязки к сигмам не имеет смысла. Можно указать любой интервал, и, предположим, из миллиона установок обязательно найдется некоторое их количество, которое в этот интервал попадет. Если же точность привязана к сигмам, то в этом случае можно судить о том, насколько точно будет работать автомат в вероятностном смысле.

Подчеркнем еще раз, что точность, указанная в технической спецификации автомата с привязкой к сигмам, относится большей частью к случайной составляющей погрешности установки. Если автомат не откалиброван, т.е. если систематическая ошибка сравнима или превышает случайную, то результат может оказаться гораздо хуже ожидаемого.

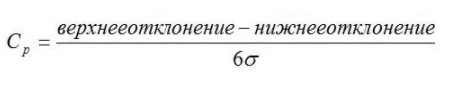

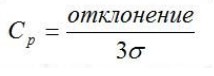

В этой связи возникает вопрос, насколько автомат способен в реальных производственных условиях устанавливать реальные компоненты в пределах заданных допусков и, если способен, насколько велика вероятность выхода за пределы допуска. Т.е. насколько процесс установки воспроизводим. Существуют коэффициенты, которые определяют воспроизводимость процесса. Это индексы Ср и Срк. Индекс Ср характеризует воспроизводимость процесса и определяется отношением допустимых отклонений к естественному разбросу, определяемому как 6 сигм (±3σ).

В случае симметричного допуска Cp вычисляется следующим образом:

Процесс признается воспроизводимым, если Ср=1,0. На практике воспроизводимым считается процесс с Ср>1,33. Это дает некоторую гарантию того, что по крайней мере сохранится Ср=1,0, если в процессе возникнут какие-либо дополнительные вариации, связанные, например, с раскалибровкой автомата.

Очевидно, что Ср характеризует потенциальную воспроизводимость процесса, т.к. только разброс процесса соотносится с допустимыми границами. Положение среднего не учитывается. В этом случае даже при высоком значении Ср можно получить большое количество выходов за пределы допуска, если среднее значение расположено близко к заданным границам.

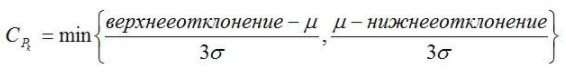

Для оценки воспроизводимости процесса с учетом среднего значения процесса (т.е. работоспособности процесса) используется индекс Cpk. Cpk определяется следующим образом:

где, μ — среднее значение.

Процесс считается работоспособным, если величина Cpk >1,33. Чем больше значение Cpk, тем меньше вероятность того, что процесс выйдет за заданные границы допуска.

Оценка характеристик автоматов по IPC 9850

Оценка и сравнение автоматов установки компонентов поверхностного монтажа различных производителей представляет собой непростую задачу. Производители разрабатывают собственные методики оценки таких параметров автоматов, как производительность, повторяемость, точность. В июле 2002 года вышел в свет стандарт IPC9850 Характеристика оборудования для установки компонентов поверхностного монтажа, который устанавливает единую методику оценки основных параметров автоматов.

Для измерения точности, повторяемости и воспроизводимости процесса установки компонентов на плату необходимо исключить дополнительные вариации, связанные с отклонением размеров компонентов от номинальных, искажением рисунка ПП и т.д. По этой причине используются стандартизованные компоненты, которые устанавливаются на стандартные платы, покрытые клейким материалом.

В качестве тестовых выбраны пять типов компонентов, представляющих собой полный спектр, устанавливаемый данным видом оборудования. Это конденсаторы типоразмера 0603, SOIC-16, QFP-100, QPF-208 и BGA-228. Конденсаторы 0603 и микросхемы SOIC-16 — реальные компоненты, тогда как QFP и BGA представляют собой стеклянные муляжи. Конденсаторы были выбраны по той причине, что по сравнению с резисторами такого же типоразмера они имеют более точную форму и размеры. Выбор микросхем SOIC-16 объясняется тем, то они хорошо характеризуют класс компонентов с большим шагом, и их может устанавливать любой автомат. Оба этих типа компонентов поставляются в ленте, что является решающим фактором.

Компоненты устанавливаются на стеклянные платы, покрытые клейким материалом. Использование стеклянных плат имеет два существенных преимущества. Во-первых, стекло более стабильно по сравнению с стеклотекстолитом, который может сильно деформироваться. Во-вторых, стекло прозрачно, и при измерении точности установки компонентов на оптических микроскопах можно использовать проходящий свет для получения четкого контура компонента.

Стеклянные платы и компоненты должны быть сертифицированы в международно-признанных организациях по стандартизации.

Для каждого типа компонентов используется специальные платы, на которые устанавливаются следующие количества компонентов:

| Стандартный компонент | Количество компонентов на стандартной плате |

|---|---|

| С0603 | 400 |

| SOIC-16 | 80 |

| QFP-100 | 36 |

| QPF-208 | 30 |

| BGA-228 | 100 |

Стандартные компоненты и их количество на стандартной плате

Рабочая программа генерируется с использованием стандартных CAD-данных. Для теста производитель оборудования может выбрать любой из вышеназванных компонентов и соответствующую плату.

Очень существенными являются следующие два обстоятельства. Производительность автомата по этому стандарту (Net Throughput) рассчитывается не только с учетом времени, которое тратится непосредственно на сборку платы, но включает в себя и время на считывание реперных знаков, транспортировку платы в рабочую зону и из рабочей зоны автомата, фиксацию и разблокирование платы в рабочей зоне. При подтверждении производительности автомат должен устанавливать компоненты с заявленной точностью.

Для оценки точности используется измерительное оборудование, обладающее существенно большей точностью, чем ожидаемая точность автомата.

В стандарте приведено четкое определение повторяемости — она определяется как одно среднеквадратическое отклонение ошибки установки.

Стандарт рекомендует производителям характеризовать точность автоматов одним из следующих способов.

Первый способ предполагает расчет допустимых отклонений отдельно для каждой оси (X, Y и углу θ) при Cpk=1,33 и Cpk=2. Cpk=1,33 соответствует вероятности выхода за пределы допуска 60 ppm, Cpk=2 — вероятности 0,002 ppm.

Этот способ позволяет учесть как систематическую, так и случайную ошибку установки, и лишает производителей соблазна иметь высокий Cpk за счет нереально широких пределов допуска.

Второй способ предусматривает расчет Cpk для четко установленных границ, соответствующих перекрытию контактной площадки выводом в 50% и 75%. Указанные величины перекрытия контактной площадки выводом выбраны, исходя из предельно допустимых смещений для изделий электроники класса 1,2 (перекрытие 50%) и класса 3 (перекрытие 75%) в соответствии со стандартом IPC-A-610. Этот способ учитывает совместное влияние ошибок по всем осям, т.к. смещение вывода относительно контактной площадки является результатом комбинации ошибок по X, Y и углу θ.

Кроме того, остается и традиционный метод — указание точности отдельно для каждой оси автомата (X, Y, θ).

В заключении отметим, что установка одного вида компонентов на плату не является идеальной моделью реальных производственных условий. Преимущества такого подхода в том, что он позволяет по единым критериям сравнить оборудование различных производителей.

Точность автоматов установки, указанная в технической спецификации с привязкой к сигмам, — величина, полученная с идеальными платами и компонентами, с систематической погрешностью, близкой к нулю (на откалиброванной машине). В реальных производственных условиях на реальных компонентах и ПП точность будет отличаться от заданной. Для поддержания точности необходимо регулярное техническое обслуживание и периодическая калибровка автоматов.

Реальная производительность автоматов

Производительность — одна из наиболее важных характеристик автоматов установки ПМИ. В зависимости от производительности производится выбор той или иной модели автомата с учетом требуемой программы выпуска. При этом пользователи зачастую сталкиваются с тем, что указанные в технической спецификации значения производительности на практике оказываются недостижимыми. В чем же здесь проблема?

В технической спецификации на автомат, как правило, указываются два параметра: максимальная производительность и производительность по IPC9850.

Максимальная производительность определяется по методике, определяемой производителем. Эту величину можно рассматривать как теоретически возможную производительность.

Производительность по IPC9850 подтверждается по методике, рассмотренной выше. Эта величина служит для сравнения автоматов разных производителей.

На реальную производительность, которая, как правило, составляет 50-70% от максимальной по спецификации, оказывают влияние следующие факторы:

- размеры ПП;

- расположение компонентов на ПП;

- количество компонентов на ПП;

- количество типономиналов;

- наличие компонентов, критичных с точки зрения установки;

- наличие опций у автомата.

Рассмотрим зависимость реальной производительности от каждого фактора в отдельности, так как анализ совместного влияния на производительность всех вышеперечисленных факторов крайне затруднителен.

Влияние размеров ПП на производительность состоит в следующем. При сборке больших ПП время, затрачиваемое установочными головками на перемещение от позиции захвата до позиции установки, больше, чем при сборке ПП с малыми размерами. По этой причине с увеличением размеров ПП производительность снижается.

Время движения установочных головок от позиций захвата к позициям установки также зависит от расположения компонентов на ПП. К примеру, если компоненты преимущественно расположены в той половине ПП, которая ближе к базе питателей (здесь имеются в виду автоматы, у которых питатели имеются только с одной стороны), то среднее время движения головки от позиции захвата к позиции установки будет меньше, чем в случае равномерного размещения компонентов по ПП. Это будет тем заметнее, чем больше размеры ПП и выше количество компонентов на ПП.

При относительно малом количестве компонентов на ПП производительность существенно ниже максимальной. Это объясняется тем, что затраты времени на транспортировку и фиксацию ПП в рабочей зоне автомата, считывание реперных знаков, смену вакуумных захватов и другие действия, которые непосредственно не являются установкой, сопоставимы со временем установки. С ростом количества компонентов на ПП производительность повышается и стремится к максимально достижимой. Очевидно, что это происходит потому, что время на непосредственную установку относительно большого количества компонентов много больше времени считывания реперных знаков и транспортировки ПП.

От количества типономиналов во многом зависит сложность подбора оптимального расположения питателей в целях максимизации производительности. Когда количество типономиналов невелико, проще выработать такое расположение питателей, которое позволяет производить одновременный захват нескольких компонентов, имеющих близкие позиции установки на ПП и, тем самым, повысить производительность автомата.

Наличие компонентов, критичных с точки зрения установки, снижает реальную производительность. Установка компонентов с малым шагом выводов, как правило, требует центрирования СТЗ на основе ПЗС-камеры, при котором необходима остановка головки с захваченным компонентом над камерой. Кроме того, обычно перемещение таких компонентов осуществляется на пониженной скорости. Если при сборке ПУ производится установка большого количества типономиналов, то может потребоваться смена вакуумных захватов, которая, если не осуществляется «на лету», приведет к увеличению времени цикла установки.

Наличие опций, как правило, увеличивает реальную производительность автомата. Например, оборудование автомата дополнительной камерой для центрирования компонентов у задней базы питателей позволит исключить необходимость перемещения компонентов, захваченных с питателей, расположенных с задней стороны автомата, к камере с передней стороны. Это, естественно, приведет к повышению производительности. На сколько? В зависимости от того, какое количество компонентов, размещено на задней базе питателей.

Еще один показательный пример — применение систем перемещения питателей (тележек). Данные системы позволяют заметно снизить время переналадки автомата, так как снаряжение питателей может производиться вне автомата, что сводит переналадку лишь к замене одних тележек на другие.

Отметим, что описанное выше влияние различных факторов на реальную производительность не претендует на полноту, а приведенные примеры лишь иллюстрируют, как может проявляться это влияние.

При работе автомат установки компонентов тратит время не только непосредственно на установку, но и на считывание реперных знаков, транспортировку ПП. Кроме этого время тратится на повторный захват компонентов, перезарядку питателей, вмешательство оператора. Коэффициент использования автомата, как правило, не превышает 0,75.

Реальная производительность автомата может быть рассчитана как произведение максимальной производительности на коэффициент понижения производительности и на коэффициент использования автомата.

При объединении в линию нескольких автоматов производительность линии не будет равна сумме производительностей каждого автомата. Неизбежен дисбаланс, т.е. один автомат будет загружен несколько больше другого.

Вообще говоря, линии поверхностного монтажа представляют собой линии «бутылочного горлышка». Производительность линии настолько велика, насколько велика производительность самой низкопроизводительной установки. Обычно самыми «низкопроизводительными» являются автоматы установки компонентов. В этом случае повысить производительность линии можно только путем оптимизации программ и балансировки автоматов с помощью соответствующего программного обеспечения. Однако в реальном производстве могут сложиться ситуации, когда «бутылочным горлышком» будет являться, например, операция нанесения пасты или пайки оплавлением. Это может произойти в случае сборки плат с очень малым количеством устанавливаемых компонентов или если соответствующее оборудование подобрано без должного запаса по производительности. В этом случае для повышения производительности должны быть исследованы соответствующие резервы, однако необходимо иметь в виду, что определяющим является качество выпускаемых печатных узлов.

Существенное влияние на общую производительность линии оказывают и организационные факторы:

- организация переналадок,

- организация оперативного снабжения компонентами линии сборки,

- организация работы операторов (своевременная подготовка питателей до, а не по факту остановки автомата) и т.д.

При плохой или неправильной организации производства коэффициент использования линии может не превышать 50%.

Вышеизложенные соображения приведены для того, чтобы подчеркнуть тот факт, что при оценке необходимой производительности линии следует ориентироваться не только на максимальную производительность автоматов установки компонентов, но и учитывать всю совокупность факторов, снижающих производительность.