Специализированные решения для ремонта печатных узлов с корпусами BGA. Обзор ремонтных центров

Однако человеческие возможности ограничены. Вне зависимости от квалификации монтажника применение в современных изделиях c плотным монтажом (рис 1) микросхем с мелким шагом и корпусов BGА значительно затрудняет или делает вовсе невозможным выполнение ремонтных операций без применения специального оборудования с требуемыми качеством, скоростью и повторяемостью. В первую очередь это касается корпусов BGA, некачественная пайка которых приводит к ряду скрытых дефектов (рис 2).

В данной статье мы рассмотрим ремонтные центры, позволяющие автоматизировать процессы ремонта ПУ, что значительно снижает влияние человеческого фактора и обеспечивает требуемый уровень качества.

Существуют несколько факторов, которые определяют необходимость применения специализированного оборудования для выполнения ремонта ПУ:

- монтаж/демонтаж сложной элементной базы, например, микросхемы с мелким шагом (менее 0,5 мм) либо микросхемы с выводами под корпусом (BGA, QFN);

- изготовление сложных ПУ с плотным монтажом;

- использование дорогостоящей элементной базы, потеря которой приведет к ощутимым финансовым и временным затратам;

- работа с многослойными (теплоемкими) ПУ, ремонт которых без специализированного оборудования невозможен;

- изготовление большого количества опытных образцов с применением большой номенклатуры элементной базы;

- производство продукции ответственного назначения, гарантийный срок эксплуатации которой составляет 10 и более лет;

Если же мы рассматриваем серийное производство, то даже при условии отлаженного технологического процесса 1 % дефектных ПУ неизбежно превратится в сотни и тысячи изделий в месяц, требующих проведения ремонта.

Возможности ремонтных центров мы рассмотрим на примере трёх моделей производства компании Ersa — HR 550, HR 600\2, HR 600 XL — наиболее популярных сегодня на российском рынке, покажем их отличительные особенности и основные области применения.

Установка компонента

В ремонтном центре HR 550 используется цифровая раздельная оптика (рис 4), которая позволяет в наглядной форме и с высокой точностью производить совмещение выводов компонентов и контактных площадок (рис 5). Процесс совмещения проводится с помощью микрометрических винтов. После успешного выполнения данной операции (рис 6) подтверждается её результат и происходит автоматическая установка компонента с контролем давления.

Нагрев

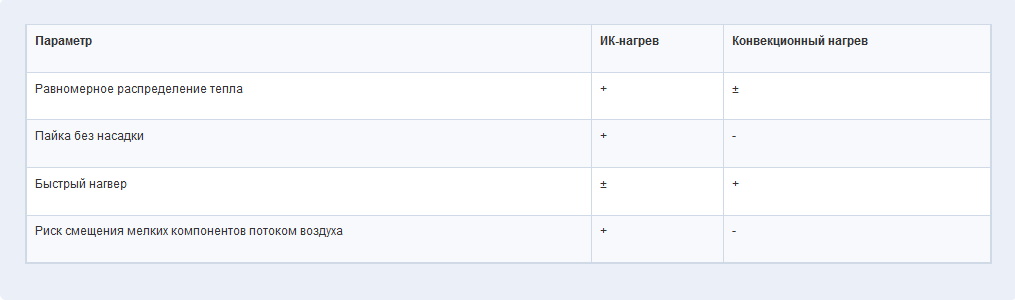

Часто при выборе ремонтного центра возникает закономерный вопрос — какой метод нагрева лучше: ИК или конвекция. В T1 приведены основные особенности каждого из этих методов.

Таблица 1 Особенности двух методов нагрева

Компания Ersa для всего модельного ряда своих ремонтных центров использует гибридную технологию верхнего, сочетающую преимущества обеих технологий нагрева (рис 7). В модели HR 550 ее суммарная мощность составляет 1500 Вт (900 Вт конвекция + 600 Вт ИК-нагрев), что достаточно для работы с теплоемкими ПУ и компонентами. Для прогрева печатного узла используется трехзонный ИК-нагрев снизу мощностью 2400 Вт (рис 8) Температурный профиль легко и быстро настраивается, по сути он «рисуется» на экране компьютера путем перемещения мышью узловых точек профиля (рис 9). Впоследствии отрабатываются такие параметры, как время, температура и градиент в каждой зоне профиля. Сегменты ИК-нагрева и интенсивность конвекции также являются регулируемыми параметрами.

Автокорректировка текущего процесса нагрева

Автоматическое регулирование мощности нагревателей при несовпадении реального термопрофиля с заданным осуществляется с помощью системы обратной связи (рис 10). Контроль температуры выполняется при помощи двух термопар и бесконтактного ИК-датчика. Дополнительно может осуществляться визуальный контроль процесса (рис 11) благодаря 2,3 MПикс цифровой камере с увеличением 8x-80x и регулируемой диодной подсветкой.

Для большинства пользователей ремонтных центров HR 550 основными факторами выбора стали удобство и интуитивность эксплуатации, высокая надежность и стабильность работы. Данное решение является одним из самых бюджетных в модельном ряде Ersa и обладает достаточным функционалом для качественной работы с типовыми задачами ремонта электронных модулей.

Как и предыдущая модель, HR 600/2 обладает теми же базовыми преимуществами ремонтных центров Ersa, а именно: гибридным нагревом и системой обратной связи. Данная модель предназначена для задач по ремонту микросхем с шагом 0,3 мм либо для серийных производств, на которых однотипные задачи по ремонту есть в большом объеме. Принципиальным отличием HR 600/2, помимо прецизионной установки компонентов с точностью до ±25 мкм, является автоматизация процесса установки компонента. Процесс установки начинается с того, что ПУ крепится на позиционном столе, а монтируемая микросхема/компонент размещается на стеклянной подложке нижней камеры. После этого при помощи верхней камеры и лазерного целеуказателя оператор указывает место установки компонента на плате. Далее происходит автоматическое распознавание выводов и центрирование монтируемого компонента, его автоматический захват и установка на монтажные площадки печатной платы. Схематично процесс показан на рис 12.

Пайка/выпайка компонентов начинается с выбора или настройки желаемого термопрофиля. Затем оператор также при помощи лазерного целеуказателя и камеры указывает позицию пайки/выпайки компонента, после этого процесс выполняется полностью автоматически. После окончания цикла пайки запускается вентилятор для охлаждения места пайки до полного отверждения припоя. Скорость охлаждения можно регулировать, изменяя интенсивность работы вентилятора.

Ремонтный центр HR 600 XL является наиболее гибкой и функциональной моделью Ersa из представленных решений в этой области. Основная область применения HR 600 XL — теплоемкие ПУ, требущие прецизионного ремонта.

Часто подобные печатные узлы встречаются в сегменте производства продукции специального назначения, космической отрасли и в изготовлении серверных плат. Заказчики из указанных областей делают основной акцент на необходимости ремонтировать большую номенклатуру единичных изделий с широким набором элементной базы и различной слойностью плат. Модель HR 600 XL находит здесь свое применение благодаря возможности работы с теплоемкими ПУ габаритами до 625×625 мм, высокой точности установки компо-грева в HR 600 XL составляет 16 000 Вт. Верхний нагрев реализован в виде гибридной нагревательной головки мощностью 800 Вт; нижний состоит из матрицы в 25 индивидуально программируемых зон с ИК-нагревом мощностью 600 Вт каждая (рис 13) и общей площадью 625×625 мм. Процесс реализации термопрофиля контролируется при помощи восьми термопар и автоматически корректируется благодаря системе обратной связи.

Монтаж и демонтаж компонентов происходит в полностью автоматическом или полуавтоматическом режиме, как и в модели HR 600/2. Техническое зрение гарантирует точное выравнивание компонентов.

Модель HR 600 XL отлично зарекомендовала себя как надежное решение для сложных задач по ремонту теплоемких и габаритных печатных узлов, требующих высокой точности установки.

Заключение

В статье были рассмотрены особенности и преимущества трех самых популярных на российском рынке моделей ремонтных центров Ersa. Каждая из них представляет свой ценовой сегмент и обладает функционалом, позволяющим успешно решать задачи в нужной области применения.

В стандарте IPC-7095B «Проектирование и внедрение процессов сборки с применением BGA» отмечено, что технология BGA не предназначена для тех производств, качество на которых обеспечивается путем контроля и ремонта. Эта фраза лишний раз напоминает о том, что современная сборка электроники требует от производителя качественной отладки и соблюдения технологического процесса. Только так можно гарантировать, что внедрение компонентов BGA не обернется для производителя большими объемами дефектной продукции и необходимостью выполнения последующего дорогостоящего ремонта.