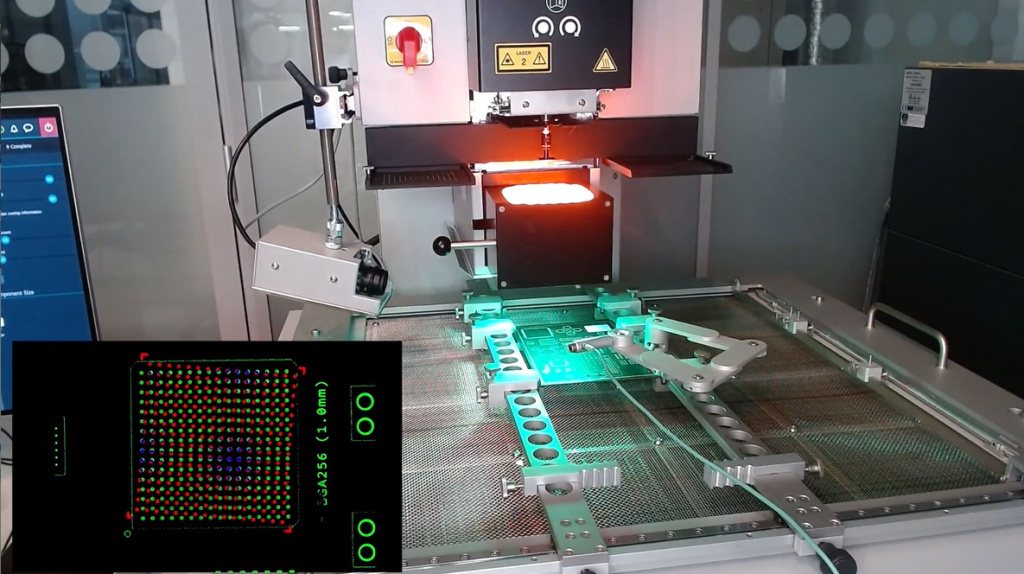

Ремонт печатных узлов. Демонстрация возможностей Ersa HR 550 XL

Ремонтный центр HR 550 XL состоит из нижнего нагревателя, верхнего нагревочного модуля, системы технического зрения, камеры визуализации процесса, и также системы подачи компонента во время процесса и забора компонента после ремонтных работ.

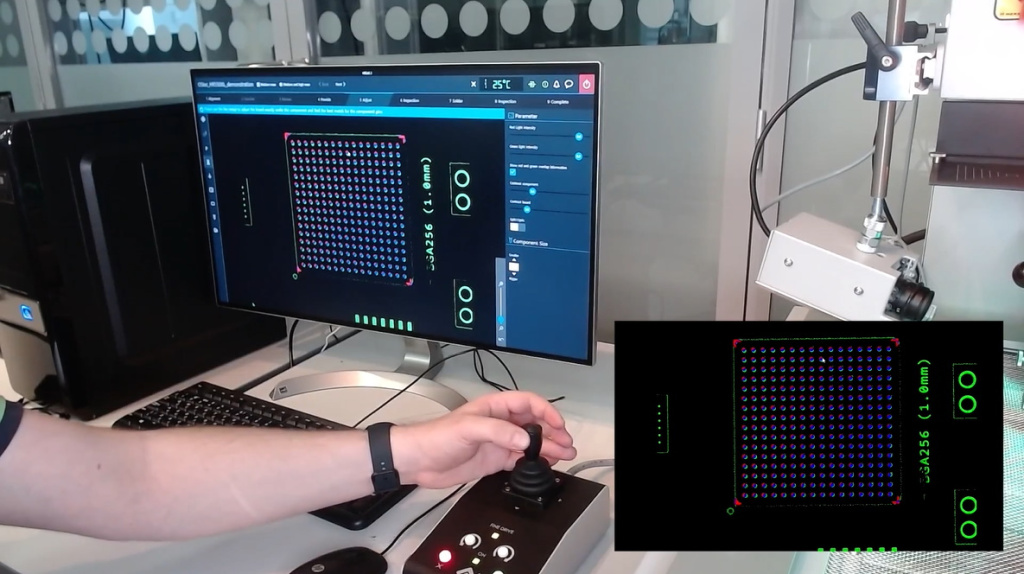

Видеообзор работы ремонтного центра Ersa HR 550 XL. Рассказывает Владимир Казанцев, ведущий инженер Остек-СМТ.

Нижний подогрев сегментированный, состоящий из нагревателей матрицы 4 х 4, при этом каждый сегмент можно включать и выключать, задавать мощность нагрева, а также профиль нагрева под профиль платы.

Плата фиксируется на направляющие при помощи специальных зажимных механизмов, также при необходимости можно использовать нижнюю поддержку для компенсации подгиба платы во время нагрева. Нижний нагреватель выполнен полностью из инфракрасного нагрева, верхний нагреватель выполнен из гибридного нагрева, то есть это и ИК нагрев и конвекция.

Демонстрацию мы проведем на демо-плате Остек-СМТ, зафиксировав ее на ремонтном центре и ставя на нее BGA-компонент 256 с шагом выводов 1 мм.

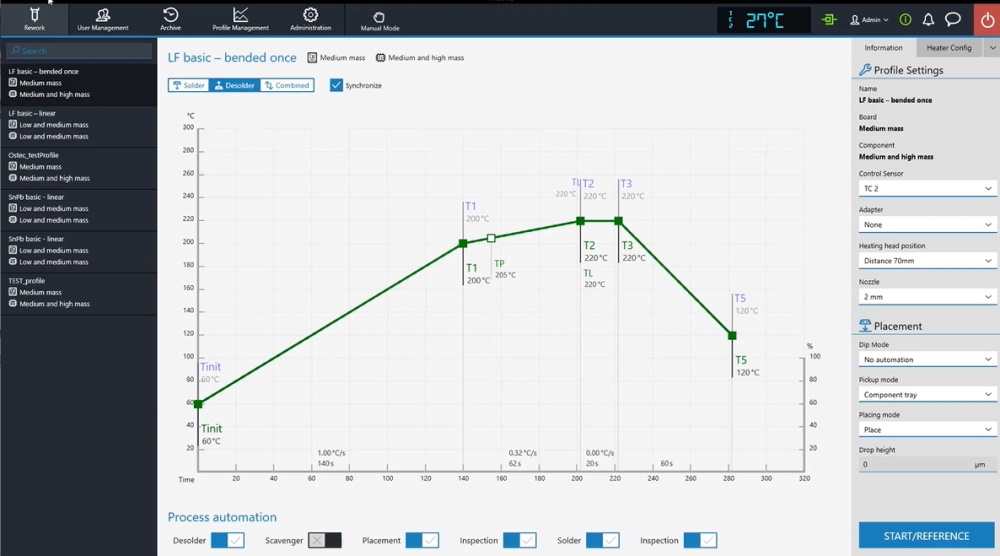

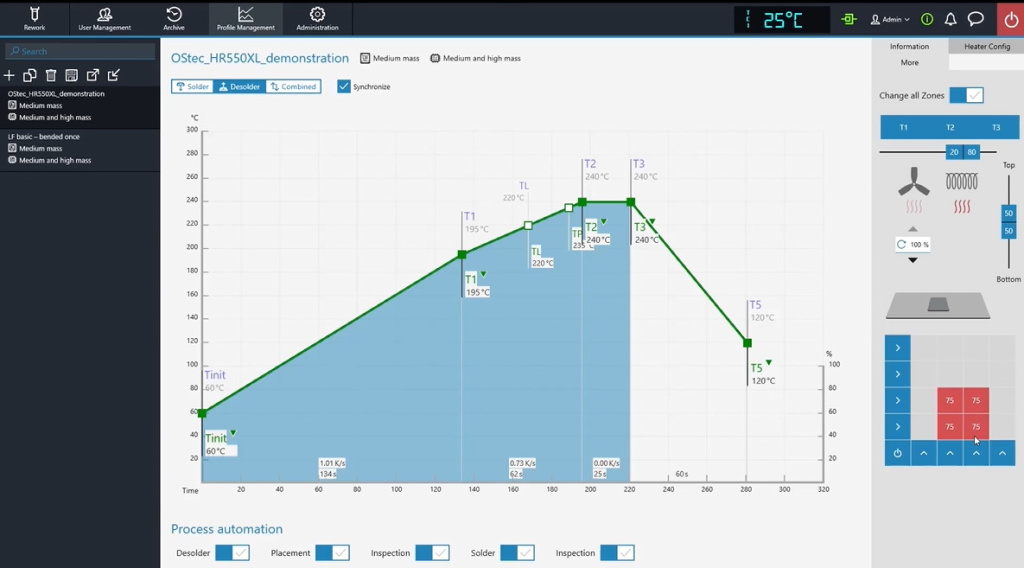

Программное обеспечение HR550 имеет интуитивно-понятный интерфейс, очень простой в освоении и эксплуатации (Рисунок 1). Основное меню состоит из 6 подпунктов: 1 – это сам процесс области ремонта, 2 – управление пользователями и правами доступа, 3 — архив ремонтных работ, 4 — менеджмент профилей, где задается профиль пайки оплавлением, профиль пайки ремонта, 5 – администрирование, где происходят все настройки, 6 – ручные операции, например, включение вентиляции, лазерный указатель и т.д.

Рисунок 1

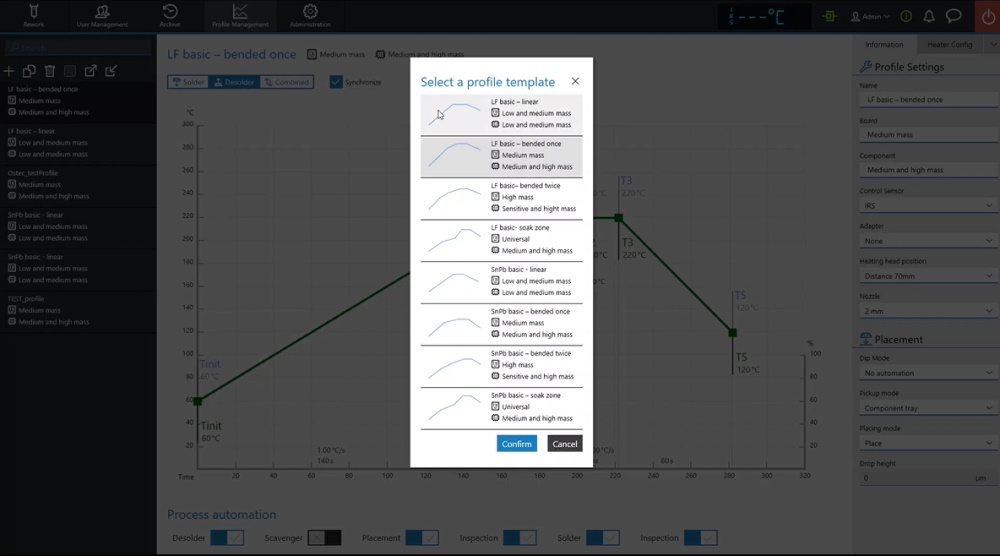

Создадим новый профиль пайки оплавлением. Для этого заходим в менеджмент профилей, нажимаем кнопку «+» для того, чтобы добавить новый профиль, и система помогает нам выбрать ряд неких шаблонов — профилей. Допустим сейчас создадим профиль по безсвинцовой технологии для изделий средней сложности. Выбираем «LF basic — bended once» (Базовый профиль пайки по Безсвинцовой технологии, изогнутый один раз) и нажимаем конку «Confirm». И система предлагает нам наш профиль в исходном виде. Далее профиль можно гибко менять — зажимая контрольные точки, которые можно двигать, можно менять температуру нагрева, длительность нагрева. Гибко можно настраивать любые параметры.

Рисунок 2

С правой стороны есть дополнительный ряд настроек. В частности, настройки названия программы, теплоемкость платы, теплоемкость компонента, контрольный датчик. Это датчик, по которому у нас будет осуществляться обратная связь. При этом на выбор есть 4 варианта: 1 – это инфракрасный датчик, который находится снизу управляющей головки, термопара 1, термопара 2, термопара 3.

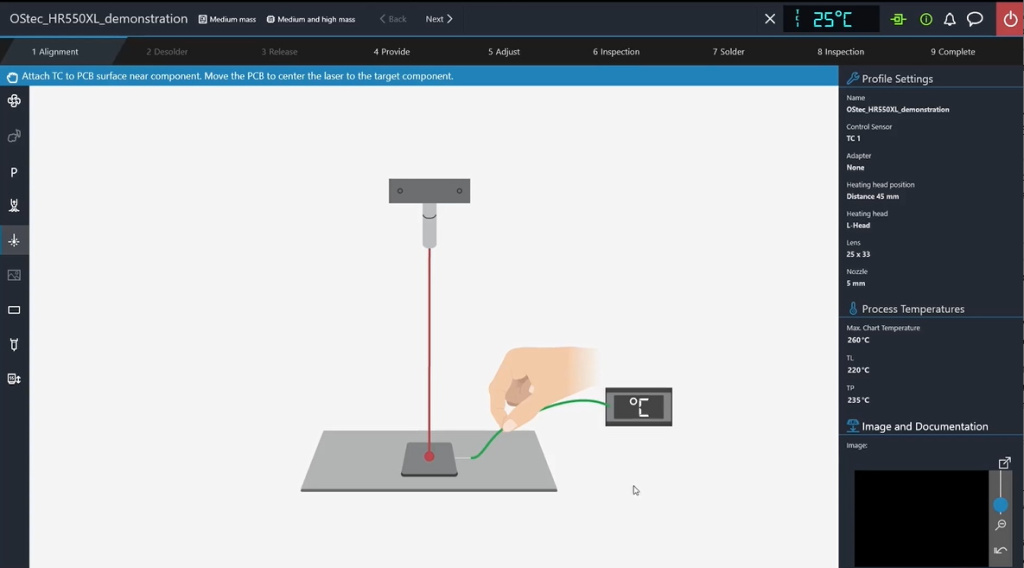

В данном случае обратную связь будем вести по термопаре, которая уже подведена к рабочему столу, и мы подводим ее к печатной плате, максимально близко к ремонтируемому компоненту (Рисунок 3). Она подключена по каналу TC1, который мы и выбираем в настройках.

Рисунок 3

Также в настройках есть: адаптер – ограничитель верхнего нагрева. Верхний нагреватель в базе 70 х 70 мм, но если у нас компонент поменьше и рядом с компонентом есть другие компоненты, которые не надо нагревать, то можно сюда ставить адаптер для того чтобы ограничить поле нагрева. В данном случае мы его использовать не будем.

Heating head position – расстояние на которое головка опустится во время ремонта. Минимальное расстояние 30 мм, максимальное 70 мм. Для изделий средней теплоемкости выберем расстояние 45 мм.

Nozzle — насадка, которая будет участвовать в монтаже и демонтаже компонентов. В данном случае выбираем насадку 5 мм.

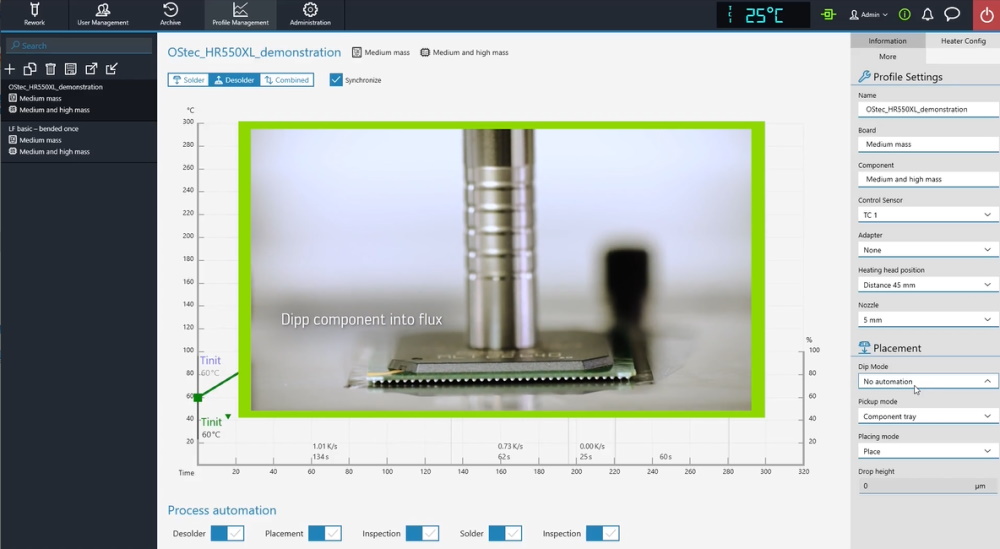

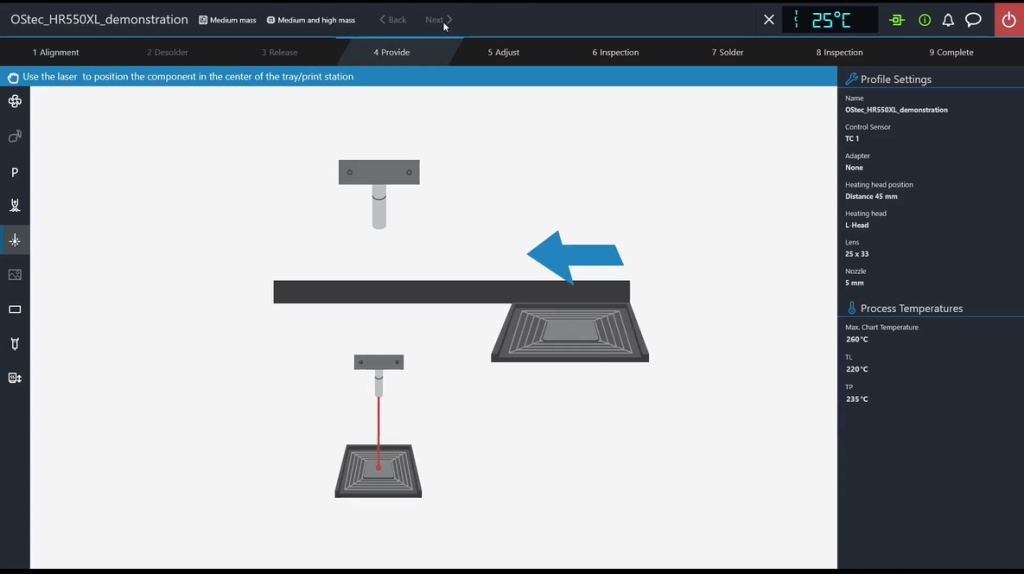

Dip mode: 3 режима. No automation, при котором у нас ничего не происходит. Auto dip, при котором компонент захватывается со станции. Auto print – режим, при котором компонент зажимается на специальной станции и на выводе компонента печатается паяльный материал (Рисунок 4).

Рисунок 4

Pick up mode: 2 режима, показывается с какого уровня компонент забирается. Component tray — компонент забирается с верхнего уровня и ставится на плату. PCB level – компонент ставим на плату, система его забирает с платы и ставит на плату.

Component tray выбираем в 90% случаев. Для того чтобы забирать большие компоненты и ставить их на плату. PCB level выбираем в том случае, если ремонтируем маленькие компоненты, такие как чип-компоненты, размером 01005.

Placing mode: 2 режима. В режиме Place компонент ставится на плату с усилием прижима. Drop, режим для деликатной установки компонентов, чувствительных к усилию прижима.

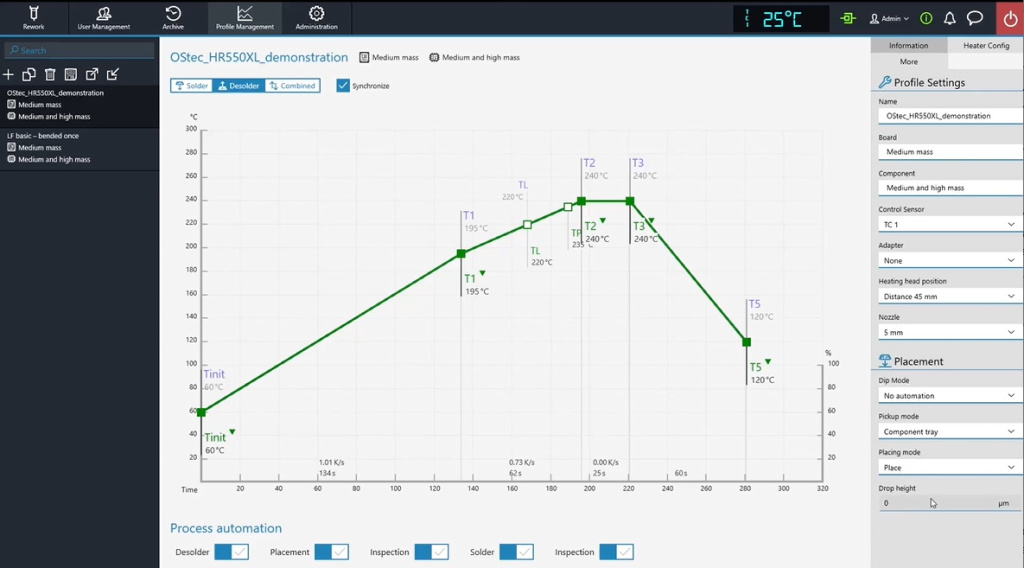

В данном случае у нас BGA компонент не чувствительный к усилию прижима, поэтому выбираем режим Place (Рисунок 5).

Рисунок 5

Помимо этого, можно настраивать параметры нагревателей, в частности сейчас плата установлена на первые два сегмента, поэтому второй ряд мы отключаем. Сейчас плата охватывает четыре сегмента. Так как плата небольшой теплоемкости, поэтому греть нагреватели более чем на 75% необходимости нет (Рисунок 6).

Рисунок 6

Помимо этого, можно задавать баланс между верхним и нижним нагревателями. Если плата теплоемкая, то баланс больше в сторону нижних нагревателей, так как плата средней теплоемкости сейчас, то ставим баланс 50/50.

Верхний нагреватель – конвекция в данный момент 100%, а также выставляется некий баланс между конвекционным и инфракрасным нагревом. Если компонент чувствителен к инфракрасному нагреву, чаще всего микросхемы с металлической крышкой, когда крышка отражает инфракрасное излучение, то можно сместить баланс больше в сторону конвекционного нагрева.

В данном случае микросхема пластиковая, черного цвета и он прекрасно себя ведет в случае ИК нагрева, поэтому баланс больше в его сторону.

Таким образом мы настроили программу – профиль пайки, сохраняем его и после этого можем приступить непосредственно к ремонту. Для этого переходим к меню Rework, где заданный профиль уже образовался, и внизу мы видим ряд операций, которые мы можем делать.

А именно: desolder – режим демонтажа компонента с платы, Placement – режим монтажа компонента на плату, в режиме Inspection1 с помощью камеры увидим, как точно мы поставили компонент, solder — режим пайки оплавлением, Inspection2 – инспекция после пайки.

Так как в данном случае мы будем устанавливать компонент без демонтажа, то режим desolder отключаем. Теперь мы готовы к процессу и запускаем его кнопкой START.

Программное обсечение предлагает после этого шаг операций, который оператору необходимо сделать. Сперва система уходит в «домашнюю позицию», после чего подсказывает нам, что нужно сделать. В данном случае необходимо навести лазерный указатель по центру компонента и подвести к компоненту термопару (Рисунок 7). Для этого двигаем нижний стол при помощи специального джойстика примерно по центру компонента.

Рисунок 7

Лазерный целеуказатель светит по центру компонента, подводим к компоненту термопару для того чтобы осуществлять по ней обратную связь. Подвели термопару и нажимаем кнопку «далее», система предлагает подвести трэй к месту захвата (Рисунок 8) и нажимаем «далее».

Рисунок 8

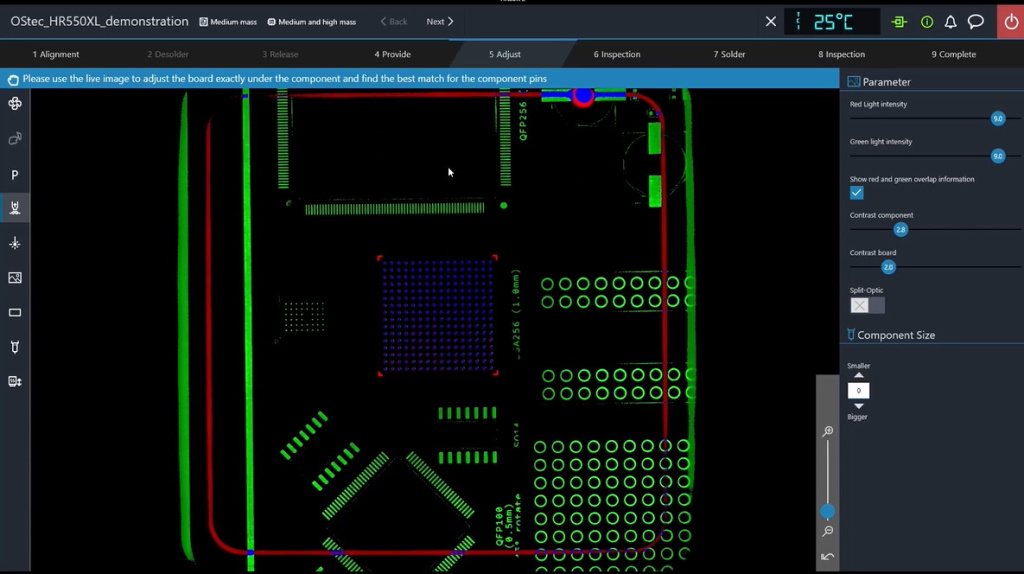

Насадка автоматически опускается и забирает компонент. Далее система подсказывает, что нужно выдвинуть камеру технического зрения, после чего появляются 2 изображения. Камера смотрит вниз, подсвечивая зеленым светом, и вверх, подсвечивая красными. И в программном обеспечении мы видим выводы компонента красным цветом и контактные площадки на плате зеленым цветом (Рисунок 9).

Рисунок 9

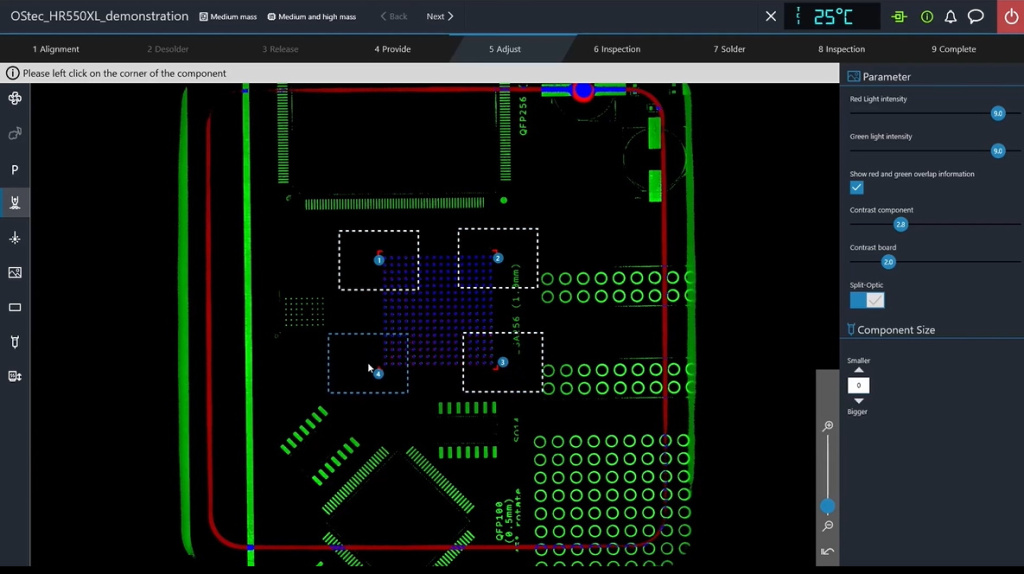

Далее совмещаем их ручным способом. Для этого мы можем нажимать кнопки вращения на роботе, также кнопка вращения есть на джойстике, для компенсации углового смещения. Помимо этого есть смещение по осям X и Y при помощи джойстика. При совмещении компонентов совмещенная часть подсвечивается синим цветом (Рисунок 10).

Рисунок 10

Если компонент не влезает в поле обзора камеры, то сбоку есть рычаг, чтобы переключить с одной линзы на другую и в этом случае поле обзора камеры увеличивается (Рисунок 11).

Рисунок 11

В случае больших компонентов, например QFP, для того чтобы было удобно совмещать выводы компонентов с контактными площадками, можно использовать программную splip-optic-у. При выборе этой функции мы можем указать четыре угла компонента и данные углы у нас увеличиваются, что становится удобно для совмещения (Рисунок 12).

Рисунок 12

В данном случае у нас небольшой BGA компонент, мы его уже совместили, нажимаем кнопку «далее», система подсказывает задвинуть камеру обратно, и ремонтный центр автоматически ставит компонент на печатную плату. После этого робот уезжает наверх и ПО предлагает выдвинуть камеру для того чтобы проверить как точно мы установили компонент.

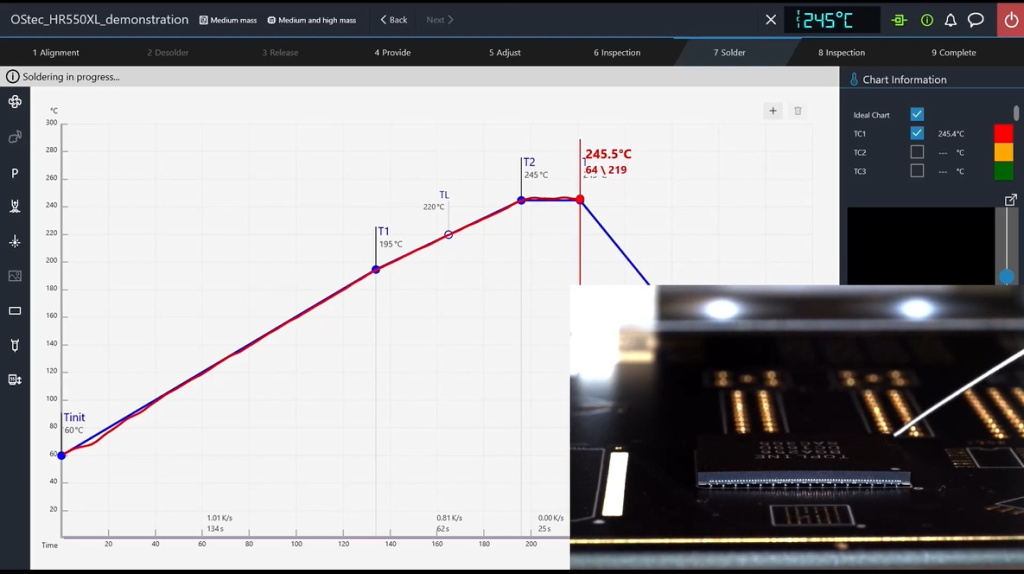

Инспекция проведена. Далее верхний модуль нагрева опускается на нижнюю позицию и система начинает нагрева. При этом температура до 60° поднимается медленно, в этот момент работает только нижние нагреватели, после чего начинают работать верхние нагреватели и включается обратная связь по нагреву (Рисунок 13). При этом нагрев с обратной связи идет до конца пика пайки оплавлением, охлаждение идет за счет воздуха от нижнего стола. Важно понимать, что охлаждение с обратной связью уже не будет выполняться.

Рисунок 13

После того, как нагрев закончился, нагревательная головка поднимается наверх и происходит процесс охлаждения. При достижении 120° у нас охлаждение воздухом так же останавливается, и программа ремонта заканчивается.

Достигнув 120°, наживаем кнопку «Далее» и делаем инспекцию после пайки. После чего процесс ремонта заканчивается.

Все работы сохраняются в профиле, в истории.