Применение технологии Press Fit: причины и рекомендации

Кратко о причинах проблем, поиск решения которых привели к созданию технологии Press Fit

Необходимость увеличения количества связей и, соответственно, сочленений неизбежно приводило к изготовлению многослойных печатных плат с большим количеством слоев (до 36-ти). При этом возникала существенная проблема на этапе монтажа в отверстия большого количества разъемов на таких ПП, обладающих крайне высокой теплоемкостью. В некоторых случаях вообще невозможно было осуществить пайку, обеспечивающую необходимую надежность отдельного соединения и соединительной платы в целом. Невозможно было обеспечить, без повреждения ПП, требуемый прогрев, обеспечивающий протекание припоя на всю глубину монтажного отверстия.

В то время многие подобные соединители выполнялись методом объемного монтажа путем пайки или накрутки проводов непосредственно на монтажные части разъемов. Однако все перечисленные способы организации соединительных конструкций обладают высокой трудоемкостью при изготовлении, высокой вероятностью образования дефектов и не обеспечивают требуемую надежность.

Одним словом, пайка объединительных панелей создавала неразрешимые проблемы.

В связи с этим попытки заменить паяные соединения впрессовыванием контактных штырей в металлизированные отверстия предпринимались давно, но безуспешно. Положительным результатам препятствовало явление релаксации: материал основания платы «плывет», ослабляя первоначально тугое соединение штырей с отверстиями. Через некоторое время материал расступается, и штыри выпадают из отверстий. Мало того, большие производственные погрешности при воспроизведении размеров элементов сочленения штырей и отверстий приводили к тому, что часть соединений изначально не получала тугой посадки.

Развитие технологии Press Fit

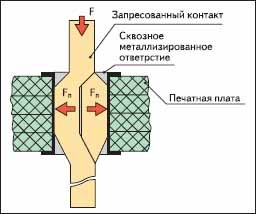

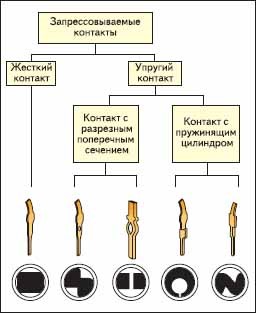

Положительный эффект наступил, когда научились на контактном штыре выполнять специальную пуклевку, создающую упругую деформацию при впрессовывании штыря в отверстие (Рис. 1). Упругая деформация пуклевки компенсирует релаксацию материалов и погрешности размеров отверстий плат. Формы таких пуклевок разнообразны (Рис. 2), но все они имеют широкую зону упругой деформации и поверхность сопряжения, достаточную для электрического и механического контакта штыря с отверстием.

Рис. 1. Принцип соединения по типу Press Fit

Рис.2. Классификация соединений Press Fit

На сегодняшний день технология Press Fit продолжает расширять области применения, а также значительно расширяется номенклатурный ряд конструкций всевозможных соединителей, т.к. доказала наличие множества преимуществ, по сравнению с паяными соединениями:

- высокая механическая прочность на растяжение

- высокая устойчивость к вибрационным нагрузкам

- отсутствие необходимости в нагреве для образования соединения (в ряде случаев данное обстоятельство играет решающую роль)

- коррозионная стойкость за счет герметичности контакта

- экономичность

- простота ремонта (благодаря отсутствию нагрева)

- гигиеничность производства (благодаря отсутствию флюсов и припоев)

- высокая надежность

Основные элементы технологии Press Fit

Запрессовываемый контактный штырь состоит из части для сочленения с ответным соединителем, запрессовываемой части (пуклевки), заходной части и части, предназначенной либо для монтажа накруткой, либо сочленения с другим соединителем (Рис. 3).

Рис. 3. Назначение элементов конструкции контактного штыря

Часть контакта под монтаж накруткой является необязательной и, как правило, применяется в разъемах, предназначенных для соединительных плат.

Динамично развивающиеся технологии в области радиоэлектроники постоянно совершенствуются, в том числе внося коррективы в конструкции разъемных соединений и форм контактов для Press Fit.

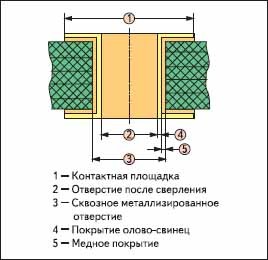

Сквозные металлизированные отверстия имеют структуру, представленную на Рис. 4, и выполняются в печатных платах номинальной толщиной 1,5–6,4 мм, изготавливаемых из стеклоэпоксида типов G10, G11, FR5 и EP.

Рис. 4. Структура сквозного металлизированного отверстия

Требуемая толщина меди в сквозных металлизированных отверстиях под запрессовку больше, чем под пайку, а допуски на эту толщину более жесткие. Однако слишком толстое медное покрытие может привести к излишнему увеличению усилий запрессовки.

Оловянно-свинцовое покрытие не должно быть слишком толстым, так как в этом случае его частицы будут выдавливаться из отверстия запрессовываемым контактом и создадут опасность замыкания.

Оловянно-свинцовое покрытие может и не наноситься. В этом случае в отверстии будет чисто медное покрытие. Однако, как правило, оно присутствует, играя роль металлорезиста при травлении рисунка, а при запрессовке — «смазочного» покрытия.

Технология запрессовки требовательна к конечному диаметру металлизированного отверстия в печатной плате в большей мере, чем для процессов пайки. Она вынуждает назначать и соблюдать определенные допуски на всю структуру отверстия. Это касается и диаметра отверстия после сверления (в первую очередь), и толщины медного покрытия (во вторую), и толщины оловянно-свинцового покрытия (в третью) — то есть всех размеров, формирующих конечный диаметр отверстия.

При формировании отверстия под запрессовку его диаметр после сверления должен быть больше, чем при получении металлизированного отверстия под пайку. Диаметр сверления наиболее ответственен за усилие запрессовки и выпрессовки (демонтажа) контактных штырей.

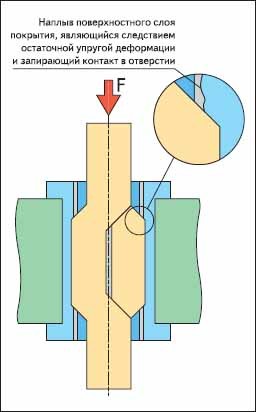

Запрессовка контакта начинается с подачи на его опорные поверхности усилия запрессовки, под воздействием которого предварительно установленный контакт начинает входить в сквозное металлизированное отверстие печатной платы. Сначала в соприкосновение с отверстием входит заходная часть, внедряющаяся в поверхностный слой покрытия отверстия, начинается формирование зоны электрического контакта за счет встречной упругой деформации запрессовываемой части контакта и боковых стенок отверстия. В ходе продолжающегося воздействия усилия запрессовки в отверстие внедряется вся запрессовываемая часть, которая благодаря ее деформации адаптируется к диаметру отверстия, не повреждая его. Таким образом обеспечивается плавное и равномерное возрастание давления на стенки отверстия, а в зоне контакта формируется соединение холодной сваркой. Упругая пуклевка контакта при скольжении по стенкам отверстия самостоятельно встает в вертикальное положение и образует плотное соединение со сквозным металлизированным отверстием. Плотность электрического контакта обеспечивается взаимными усилиями: со стороны штыря и со стороны отверстия. Наплыв поверхностного слоя покрытия боковых стенок отверстия на пуклевки штыря запирает штырь в отверстии (Рис. 5).

Рис.5. «Запирание» пуклевки в металлизированном отверстии

Компоненты оснастки

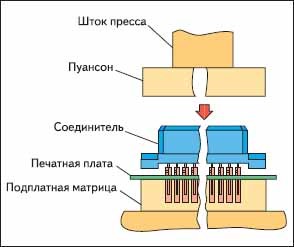

Основными компонентами комплекта для запрессовки одиночных контактов и многоштыревых соединителей с запрессовываемыми контактами являются пуансон, передающий давление со штока пресса на соответствующие опорные поверхности контакта, и подплатная матрица, обеспечивающая дополнительную жесткость платы (Рис. 6), чтобы она не прогибалась под воздействием усилия запрессовки.

Рис. 6. Оснастка, используемая для запрессовки контактов разъемов в платы

Рекомендуется выполнять запрессовку соединителей на платы после установки и пайки компонентов. При пайке после запрессовки разъемов печатные платы нагреваются до температур, превышающих температуру стеклования связующего материала платы. Материал основания «плывет» и прессовое соединение ослабляется.

О контрольных операциях

К сожалению, сегодня оценка качества соединений Press Fit выполняется лишь по микрошлифам, снимаемым с образцов-свидетелей, что, естественно, приводит к росту затрат на производство ответственных изделий электронной техники.

За рубежом широко применяется метод конечных элементов, позволяющий еще до запрессовки оценить параметры соединения, подобрать оптимальные условия его получения и на выходе получить результаты, отличающиеся достаточно высокой достоверностью. Однако и такой подход все же не дает возможности определить реальную картину прессового соединения.

Перспективы технологии Press Fit

Соединения, выполняемые запрессовкой, обладают высоким уровнем надежности, способным конкурировать с паяными соединениями. При этом они лишены тех проблем, которые традиционно сопровождают процессы пайки. Данные соединения сравнительно просты в реализации, требуют минимального комплекта оборудования и отличаются экономической эффективностью, экологичностью и ремонтопригодностью.

Технологическое оборудование

На текущий момент можно выделить три основных класса технологического оборудования, применяемого для запрессовки соединительных компонентов типа Press Fit в ПП:

- ручные механические пресса

- полуавтоматические прецизионные пресса с электроприводом

- автоматические пресса (в том числе, встраиваемые в сборочные линии)

Ручные механические пресса, как правило, применяются для изготовления единичных и мелкосерийных партий изделий.

Как правило, ручные механические пресса обеспечивают максимальное усилие запрессовки от 23 до 32 кН (2 - 3 т), а результат запрессовки (который зависит от точности позиционирования, юстировки пресса, скорости и усилий в процессе запрессовки) практически полностью определяется человеческим фактором. Исходя из этого, обеспечить низкий уровень дефектов и обеспечить повторяемость технологического процесса, достаточно затруднительно при серийном производстве.

Полуавтоматические прецизионные пресса с электроприводом, как правило имеют максимальное усилие запрессовки (в зависимости от модели: 1, 3, 5, 8 и 10 т). Управляются по отлаженным, под конкретные задачи, программам запрессовки, имеют встроенные датчики давления, обратные связи, что обеспечивает гарантированность повторяемости технологического процесса. Эти пресса обладают высокой прецизионностью хода штока пресса по оси Z (минимальный шаг может составлять 0,001 мм).

Существует две основные концепции реализации полуавтоматического технологического процесса Press Fit.

Одна заключается в том, что матрица оснастки, для конкретного типа разъема, фиксируется на опорном столе пресса, а пуансон устанавливается и фиксируется на штоке пресса. При этом ПП укладывается в универсальную (регулируемую по глубине под конкретный размер ПП) раму, плоскость которой находится между матрицей и пуансоном. Рама с установленной ПП перемещается по осям Х/У, что позволяет позиционировать посадочное место для разъема на ПП относительно матрицы и пуансона. Точное, окончательное позиционирование по Х/У осуществляется микровинтами. Существуют опции, позволяющие операцию позиционирования автоматизировать, если требуется установить значительное количество одинаковых разъемов.

Во второй концепции юстировочная рама для размещения ПП отсутствует. Пресса имеют достаточно большую поверхность стола основания, а на двух, синхронно перемещающихся штоках, закреплена платформа. Для таких прессов изготавливается подплатная матрица, соизмеримая с габаритами ПП и пуансон-вкладыш, который вкладывается в наживленный в посадочные отверстия ПП разъем. Данная подсборка перемещается в зону под верхней платформой и запускается автоматический режим запрессовки. Такой подход позволяет избежать операции точного позиционирования посадочного места под разъем на ПП с осью штока пресса.

Программирование цикла запрессовки и прецизионность хода штока пресса для обеих концепций примерно одинаковы.

Концепция с юстировочной платформой для размещения ПП предполагает, что после смены матрицы и пуансона выполняются отладочные операции. Таким образом данная концепция прессов наиболее эффективна для запрессовки большого количества одинаковых разъемов. При необходимости запрессовки различного типа разъемов эффективность будет значительно снижаться за счет множества переналадок.

В концепции, стол, над которым перемещаемая штоками платформа, ПП один раз укладывается на подплатную матрицу, а меняются только соответствующие пуансоны, вкладываемые непосредственно в одноименный корпус разъема. Для выполнения запрессовки подплатная матрица с ПП просто перемещается в зону действия верхней платформы и педалью включается цикл программы запрессовки. Таким образом, отсутствуют операции юстировки и переналадки при смене пуансонов.

Выбор автоматического оборудования на текущий момент не велик и применяется оно, из экономических соображений, только при крупносерийном производстве.