Обеспечение технологического качества на производстве. Часть 2

Системы предупреждения дефектов: Viscom Quality Uplink

Даже при условии, что на предприятии налажен входной контроль, и существует устоявшаяся цепочка поставок комплектующих, от технологических дефектов из-за большого разброса причин их возникновения не застрахован никто. Для обеспечения качества изделий важно не только не пропускать дефекты, но и выявлять их на наиболее ранней стадии, иметь возможность прогнозировать их возникновение, чтобы оперативно предпринимать корректирующие меры. Этот вопрос решается уже не с помощью какого-либо конкретного оборудования, а с помощью системы, которая охватывает различные стадии технологического процесса и способна осуществлять сбор данных с оборудования и проводить их аналитическую обработку.

Один из способов выявить возможное появление дефекта — это контроль качества нанесения паяльной пасты. В составе автоматизированной линии это может быть реализовано двумя способами: инспекция качества нанесения с помощью автомата трафаретной печати либо с помощью отдельной автоматической системы контроля качества нанесения пасты, например, Viscom S3088 SPI. Отдельная специализированная система может выявить гораздо больше потенциальных дефектов по результатам инспекции отпечатков, но и оптический контроль, встроенный в принтер, это уже значительно лучше, чем «ничего».

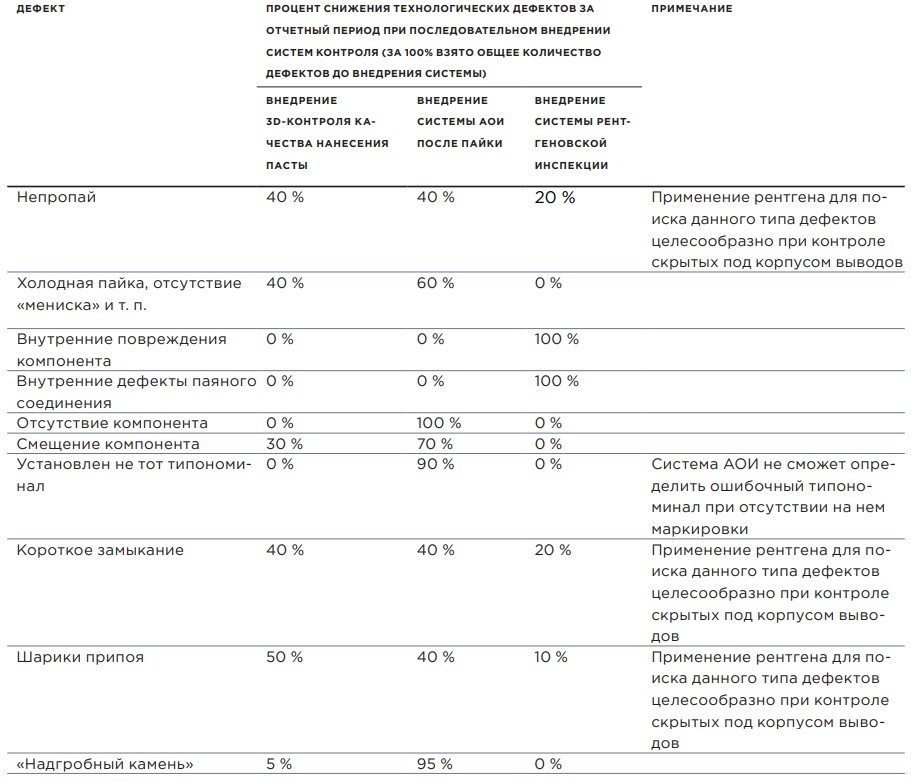

Есть интересная статистика по снижению уровня дефектов при последовательном оснащении сборочной линии различными методами контроля на одном из немецких предприятий, производящих автомобильную электронику (T3). Она показывает, что в отдельных случаях при помощи контроля качества пасты удалось исключить до 50 % дефектов, а дополнительное оснащение линии системами АОИ и АРИ (использовались отдельно система рентгеновского контроля, встраиваемая в линию, и отдельно АОИ) свело общее количество дефектов на платах, переходящих на функциональное тестирование, практически к нулю.

Таблица 3 Статистика снижения уровня дефектов

Естественно, концепция обеспечения 100 % качества на выходе требует слаженной работы команды специалистов: технологов, конструкторов, снабженцев и управляющих производством. Существенным подспорьем для них станет внедрение автоматической системы сбора и анализа информации, которая призвана ускорить и облегчить процесс отладки технологического процесса.

Создать подобную систему можно, оснастив линию поверхностного монтажа системой контроля качества нанесения пасты в начале линии и системой автоматической оптической инспекции после операции пайки. Если эти системы будут обмениваться данными, то появится возможность анализировать и совершенствовать технологический процесс в автоматическом режиме. В качестве примера можно рассмотреть Viscom Quality Uplink. В данной системе управления качеством сборочной линии есть, условно, два уровня — «верхний» и «нижний».

На «нижнем» уровне системы контроля объединены между собой и оборудованием, находящимся в линии. Возможности системы автоматической инспекции паяльной пасты S3088 SPI позволяют ей коммутироваться с автоматом нанесения паяльной пасты, автоматом установки компонентов и АОИ контроля пайки. Помимо общей оценки качества нанесения система анализирует величину смещения отпечатков, их объем, а также наличие загрязнений, вызванных неочищенным снизу трафаретом. При необходимости система подает принтеру сигнал на корректировку совмещения трафарета с платой либо на его очистку. Также S3088 SPI передает информацию об отпечатках, находящихся близко к пределу пороговых значений, на АОИ, стоящую после печи оплавления. АОИ, в свою очередь, снимет несколько дополнительных изображений компонентов, установленных на данные контактные площадки, что позволит более тщательно провести оценку качества полученных паяных соединений. Использование этих функций позволяет проанализировать операцию трафаретной печати в целом и внести корректировки в технологический процесс. Автомат установки компонентов, стоящий после SPI, получив от SPI сигнал о том, что некоторые отпечатки пасты могут быть смещены, при монтаже внесет корректировки в свои координаты установки компонентов на величину смещения отпечатков пасты.

На «верхнем» уровне объединенные между собой системы SPI (контроль паяльной пасты), АОИ и рентгеновского контроля образуют единое информационное пространство, в котором реализована централизованная система контроля качества на сборочной линии.

Собранные со всех систем данные аккумулируются в базе, куда есть доступ с рабочего места верификации (ремонтной станции) или с любого рабочего места, интегрированного в данную сеть. Эта функция носит название SPC (Statistical Process Control) и предоставляет пользователю полную информацию о выявленных в ходе сборки платы дефектах. Для анализа доступна четко структурированная статистика, детализированная вплоть до каждого конкретного компонента, с возможностью группировки по различным категориям и привязкой полученных изображений отпечатков пасты, рентгеновских снимков, снимков с АОИ и 3D-моделей к каждому электронному компоненту.

Также все эти данные могут поступать в систему управления производством, если таковая есть на предприятии.

Системы предупреждения дефектов: «Умная линия»

Программно-аналитический комплекс «Умная линия», разработанный ООО «Остек-СМТ», был создан для повышения общей эффективности оборудования. Также он предоставляет все необходимые инструменты для организации системы контроля качества на производстве.

«Умная линия» — это единственный на сегодняшний день производственный комплекс, в который входит все оборудование сборочно-монтажной линии и который объединяет его в общее информационное пространство для обмена данными и повышения эффективности работы для оперативного принятия решений и предоставления дополнительных элементов управления линией для персонала.

С точки зрения обеспечения качества «Умная линия» не только собирает первичную информацию с оборудования и ведет полную статистику, но и реализует ряд полезных функций:

Предупреждение дефектов. Сбор данных с автомата трафаретной печати позволяет увидеть изменение процесса в момент, когда это изменение еще не привело к возникновению дефектов, и оперативно вносить корректировки в техпроцесс. Система начинает реагировать в тот момент, когда на основании статистики замечает тенденцию к возникновению дефекта, например, снижение количества паяльной пасты на контактных площадках, и уведомляет оператора о необходимости вмешательства.

Автоматический мониторинг качества. Осуществляется непрерывно в процессе работы с легко интерпретируемой графической визуализацией на экране. Данные поступают с автомата трафаретной печати, АОИ и SPI (при наличии).

Автоматическое обнаружение причины дефектов. Для наиболее полного использования данной функции рекомендуется использовать в составе линии систему инспекции качества паяльной пасты (SPI). Все дефекты анализируются экспертной системой, которая сопоставляет технологические режимы, при которых был получен дефект, с результатами инспекций и формирует перечень причин, которые могли к данному дефекту привести. Причины возникновения дефектов выдаются в порядке, соответствующем их весовым коэффициентам либо по наибольшей вероятности при данных условиях.

Автоматическая разработка рекомендаций по устранению дефектов. После выявления дефекта экспертная система предлагает рекомендации по оптимизации технологического процесса для исключения дефекта в будущем. При возникновении дефектов, специфичных для конкретного предприятия, их можно внести в базу данных системы вместе с рекомендациями по их устранению.

Контроль климатических параметров. При необходимости в систему можно добавить сигналы с датчиков температуры и влажности в помещении. Полученные данные будут храниться вместе со всей статистикой о производстве. Есть возможность задавать пороговые значения этих данных, при которых система будет выдавать предупреждения.

Формирование пользовательских отчетов. «Умная линия» позволяет формировать отчеты по необходимым показателям, в том числе и по качеству. Отчеты представлены в удобном для восприятия графическом виде и могут содержать полную информацию о состоянии производства за выбранный период времени.

«Умная линия» не является альтернативой Viscom Quality Uplink, это две разные системы. Viscom Quality Uplink работает с данными, полученными в ходе инспекций, и ведет статистику. «Умная линия» работает с данными, которые выдает каждое устройство в линии (в том числе используются данные Viscom Quality Uplink), ведет статистику, готовит аналитику, генерирует предупреждения и разрабатывает технологические рекомендации.

Заключение

При подготовке статьи мы ставили перед собой цель донести до читателей концепцию организации 100 % контроля качества на всех этапах производства электроники, показать, какое существенное влияние могут оказать на культуру производства, его прибыльность, прозрачность и перспективность дополнительные точки контроля технологических процессов. Такой подход позволяет поддерживать высокий уровень качества производства и конкурентоспособность выпускаемой продукции.

Обеспечение технологического качества на производстве. Часть 2 0.52 Mb