Реалии вакуумной пайки поверхностного монтажа в РФ

Вакуумная пайка, как таковая, применяется уже достаточно давно, причём в разных областях, например, таких как конструктивная пайка, микроэлектроника, радиоэлектроника и др. Производители оборудования, по мере развития технологий, требований и роста спроса постоянно предлагают новые решения улучшая их качество и возможности.

В данном случае рассмотрим современные аспекты применения вакуумной пайки при сборке (монтаже) печатных узлов (ПУ) по технологии поверхностного монтажа. На текущий момент не утихают споры, продолжаются научные исследования и испытания на предмет влияния пустот, образующихся в паяных соединениях, на надежность ПУ.

Исследования показывают, что однозначного ответа нет.

На прочностные характеристики паяного соединения значительно влияют свойства образовавшихся пустот, а также их место расположения в объеме припоя паяного соединения. Например, паяное соединение, в котором достаточно равномерно распределено по всему объему значительное количество очень мелких пустот может оказаться прочнее, чем монолитная структура (без пустот). В этом случае работает «эффект пчелиных сот», которые, как известно, обладают значительной прочностью обусловленной конструкцией.

Наиболее негативно на прочностные характеристики паяного соединения влияют большие пустоты, соприкасающиеся с монтажными площадками, так как они уменьшают площадь контакта припоя с ней.

Особо следует отметить, что паяные соединения ПУ должны, в определенных случаях, выполнять несколько функций:

- надежное механическое соединение выводов компонентов с монтажными площадками ПП

- обеспечивать требуемое сечение соединения, для предотвращения возможного падения напряжения на соединении (как правило в силовой электронике)

- обеспечение качественного теплоотвода от компонента на теплоотводящую систему (например, во внутренние слои многослойной ПП)

На практике, наиболее сложной задачей является исключение (или, по крайней мере значительное уменьшение) пустот из паяных соединений, которые должны эффективно выполнять функцию теплопередачи от корпуса компонента к теплоотводу. Обилие пустот в таких паяных соединениях (см. рис.1) существенно снижают эффективность теплопередачи от кристалла компонента к радиатору, что в свою очередь, приводит к его перегреву и выходу из строя.

Рис.1. Примеры пустот в паяных соединениях, обеспечивающих теплопередачу

Разнообразие причин образования пустот неоднократно описано в технической литературе. Если предположить, что в процессе сборки были соблюдены все технологические рекомендации (такие как - предварительная сушка ПП и компонентов, правила хранения и применения паяльных паст и т.п.), то можно выделить, как основную, причину образования пустот – выделяющиеся пары флюса паяльной пасты. При этом, чем больше площадь спаиваемых поверхностей, тем меньше шансов на то, что пары флюса «выйдут» из паяного соединения. Для таких случаев вакуумная пайка, практически, основной способ по кардинальному уменьшению объёма пустот (см. рис.2).

Рис.2. Сравнение результатов традиционной пайки и в вакуумной среде

Производители технологического оборудования предлагают два основных варианта реализации вакуумной пайки для монтажно-сборочных производств ПУ:

- печи для пайки в паровой фазе со встроенным модулем вакуумирования

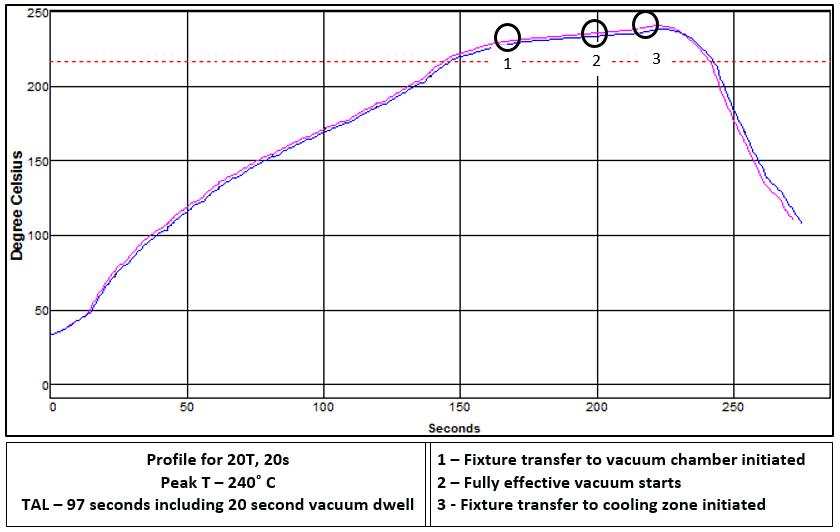

- конвекционно-конвейерные печи со встроенным в конвейер модулем вакуумирования (при этом конвейер печи имеет три независимых сегмента: 1-й в зонах нагрева и оплавления, 2-й внутри модуля вакуумирования и 3-й в зонах охлаждения). Пример температурного профиля приведен на рис.3

Рис. 3. Температурный профиль в конвекционно-конвейерной печи с модулем вакуумирования (1 – вход в зону вакуумирования; 2 – точка достижения заданного значения вакуума; 3 – точка начала перемещения в зону охлаждения)

Следует отметить, что любое автоматическое технологическое оборудование, в том числе печи для группового оплавления со встроенным модулем вакуумирования, является всего лишь программируемым инструментом (с возможностью настройки и отладки требуемых режимов и алгоритмов), позволяющим выполнить не только требуемые задачи, но и обеспечить повторяемость процесса. При этом положительный и качественный результат от применения возможен только при глубоком понимании особенностей требуемого техпроцесса и, как следствие, умение качественно отладить требуемые параметра работы оборудования.

Даже применение простого, древнейшего, инструмента как молоток требует определенных навыков и знаний, чтоб получить желаемый и качественный результат с минимальными потерями. Не пытаться забить кривой гвоздь, понимать, что гвоздь не получится забить в бетонную или металлическую плиту, для выполнения полноценного удара держать молоток за конец ручки, уметь попадать по гвоздю, а не по пальцам и т.д. и т.п.

При принятии решения о применении вакуума в процессе группового оплавления, выборе конкретного оборудования, а также отладке (для конкретного изделия) оптимального технологического режима следует учесть следующие основные особенности пайки в вакууме:

- ПУ перемещается в модуль вакуумирования, когда припой находится в расплавленном состоянии, внутри которого находятся пустоты (пузырьки), образованные парами флюса и, возможно, влаги. Если в модуле вакуумирования создать очень быстрый (особенно скачкообразный) рост вакуума - это может способствовать образованию дефектов, вызванных взрывоподобным выходом пустот из расплавленного припоя

- необходимо обеспечить оптимальную скорость нарастания вакуума до заданного значения, чтоб с одной стороны не спровоцировать разбрызгивание жидкого припоя (что вызывает образование дефектов), с другой стороны нахождение ПУ в модуле вакуумирования должно быть ограничено по времени, чтоб не вызвать перегрев припоя

- как известно, в вакууме не происходят процессы теплопередачи, поэтому в модуле вакуумирования применяются инфракрасные нагреватели

Отметим, что конструкции ПУ, на которых реализован плотный монтаж (т.е. малые зазоры между паяными соединениями), более подвержены образованию дефектов от разбрызгивания припоя в момент резкого выхода газов из паяных соединений.

Таким образом, отладка оптимального температурного профиля в печах, имеющих модуль вакуумирования, более трудоемкий процесс, требующий учитывать не только свойства по теплоемкости конкретных ПП, но и особенности конструкции и требований к свойствам паяных соединений.

Заключение

Применение групповой пайки в вакууме, на текущий момент, не гарантирует снижение уровня образования дефектов для всего многообразия конструкций ПУ. В определенных случаях можно получить обратный эффект.

Пайка в вакууме, в большей степени, вынужденное решение - как один из инструментов для решения задач повышения надежности изделий в областях, где это необходимо:

- специальная техника с повышенными требованиями по надежности и срокам эксплуатации (включая медицинскую и для атомных электростанций)

- силовая электроника

- техника авиационного и космического назначения

- техника, не допускающая сбоев и отказов в течение длительного срока эксплуатации (наработка на отказ не менее 100 000 ч)