3D-печать алюминиевым сплавом: опыт оптимизации, перепроектирования и производства в РЭА

Декларируемые преимущества аддитивных технологий, в частности селективного лазерного сплавления, хорошо известны и включают в себя возможность получения монолитного изделия сложной формы, в том числе с внутренними каналами; снижение массы; уменьшение сроков изготовления; объединение нескольких деталей в одну, сокращающее ручные операции сборки и пайки и повышающее повторяемость производства.

Понимая актуальность этих преимуществ для радиоэлектронной промышленности, мы, дополнив в 2018 году лабораторию аддитивных технологий Остек-СМТ 3D-принтером Renishaw, наработали совместно с заказчиками достаточно интересный опыт перепроектирования, оптимизации и изготовления изделий радиоэлектроники методом селективного лазерного сплавления алюминиевого порошка. О нескольких проектах из этого опыта пойдет речь в данной статье.

На примере волноводного разветвителя и кронштейна для его крепления, фильтра, рупорных антенн, корпусов с каналами охлаждения мы покажем, какие конкретно технические и экономические преимущества аддитивных технологий достижимы на практике, в особенности при проектировании и оптимизации конструкции изделия, учитывая возможности 3D-печати. Все изделия и опытные образцы, о которых пойдёт речь ниже, изготовлены в лаборатории аддитивных технологий Остек-СМТ на установке селективного лазерного сплавления Renishaw из сплава AlSi10Mg производства РУСАЛ.

Кронштейн волноводного разветвителя

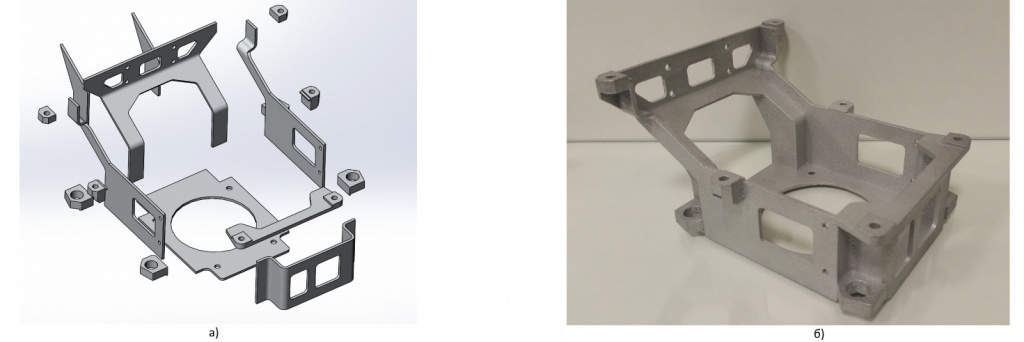

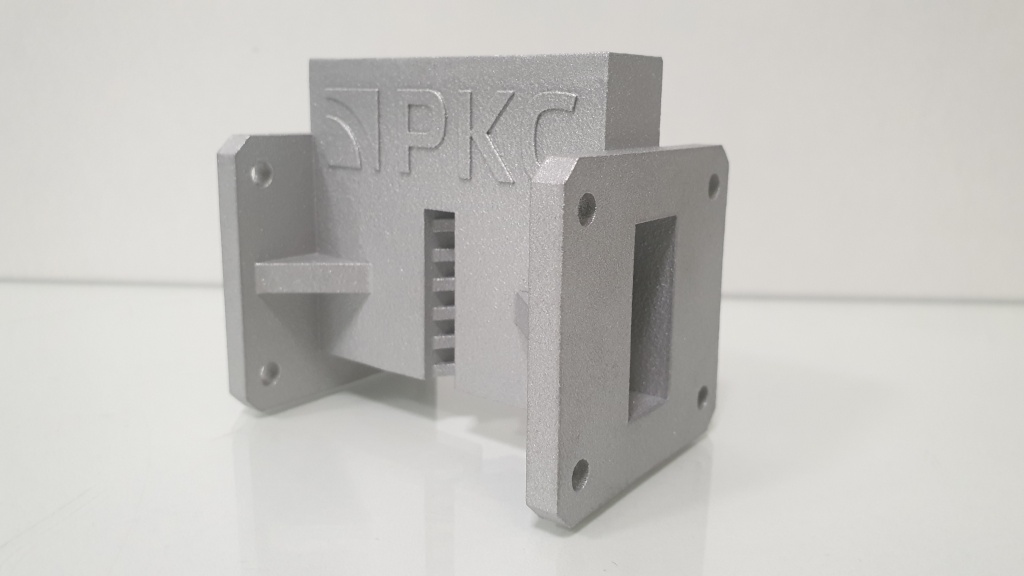

Оригинальный алюминиевый кронштейн волноводного разветвителя, разработанный АО «НИИ ТП» и показанный на рис. 1, изготавливался пайкой из 16 деталей, что весьма трудоёмко и требует специальной оснастки для обеспечения требуемых допусков. С помощью аддитивных технологий кронштейн изготавливается целиком, многократно снижая стоимость и сроки производства: за 49 часов на однолазерной системе печатаются два кронштейна.

Переход с классической на аддитивную технологию без изменения конструкции уже позволяет почувствовать преимущества 3D-печати, но наиболее полно её достоинства раскроются при перепроектировании кронштейна с учётом новых технологических возможностей. Для переработки конструкции кронштейна было решено использовать порождающее проектирование. Порождающее проектирование (generative design) – автоматический поиск (создание) вариантов формы детали в САПР, исходя из заданных конструктором условий будущего функционирования детали. Конструктор задает объём, в котором системе разрешено производить поиск решения, указывает неприкосновенные для изменения зоны, препятствия, которые необходимо огибать, крепёжные и рабочие участки детали, а также условия функционирования детали: закрепления и нагрузки. Как только система закончит поиск решений, она предоставит пользователю для просмотра и оценки найденные варианты геометрии детали. Конструктору необходимо выбрать наиболее подходящий вариант (по массе, прочности, допустимым деформациям, технологичности и другим критериям) и доработать модель.

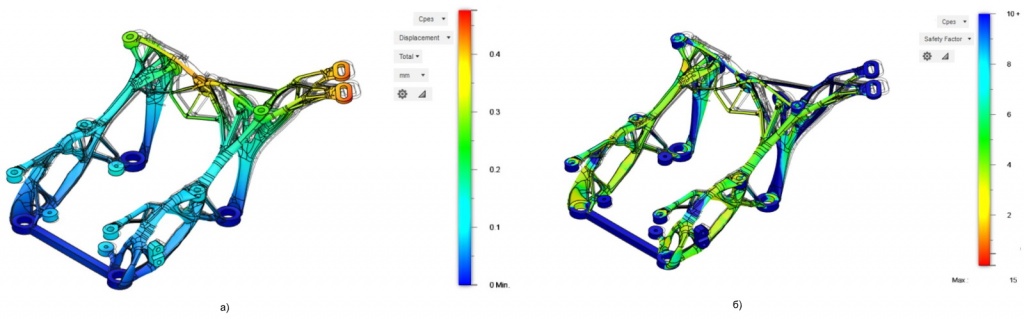

3D-модель кронштейна, полученная в результате порождающего проектирования в Autodesk Fusion 360, была доработана (добавлена перемычка, сглажены поверхности), и по ней был выполнен расчёт напряжённо-деформированного состояния, показавший, что деформации и коэффициент запаса прочности соответствуют требованиям (см. рис. 2). Фотография напечатанного кронштейна представлена на рис. 3.

Рисунок 2 – Результаты расчета напряженно-деформированного состояния кронштейна в Autodesk Fusion 360: а) деформации, б) коэффициент запаса прочности

Рисунок 3 – Фотография напечатанного на Renishaw AM400 кронштейна, разработанного с применением порождающего проектирования во Fusion 360

Сравнение оригинала кронштейна и кронштейнов, полученных с помощью порождающего проектирования (см. табл. 1), позволяет сделать вывод, что переработка конструкции во Fusion 360 обеспечила следующие результаты:

- снижение массы кронштейна на 56%: с 214 до 94 г;

- объединение 19 деталей в одну (кронштейн + держатели кабеля);

- уменьшение объёма поддержек при печати в 1,5 раза;

- сокращение времени печати на 28%;

- снижение стоимости напечатанного изделия в 1,9 раза;

- возможность печати кронштейна вместе с волноводом – объединение 32 деталей в одну;

- расчётный коэффициент запаса прочности > 2 при заданных схемах нагружения.

Таблица 1 – Внешний вид, количество деталей и масса оригинального кронштейна и двух вариантов кронштейна, полученных порождающим проектированием

| Параметр | Оригинальная модель |

Порождающее проектирование (с перемычкой) |

Порождающее проектирование (без перемычки) |

|---|---|---|---|

|

Скриншот модели |

|

|

|

|

Технология изготовления |

Фрезерование + пайка |

3D-печать (селективное лазерное сплавление) |

3D-печать (селективное лазерное сплавление) |

| Кол-во деталей, шт. | 19 | 1 | 1 |

| Масса, г | 214 | 99 | 94 |

Волноводный разветвитель

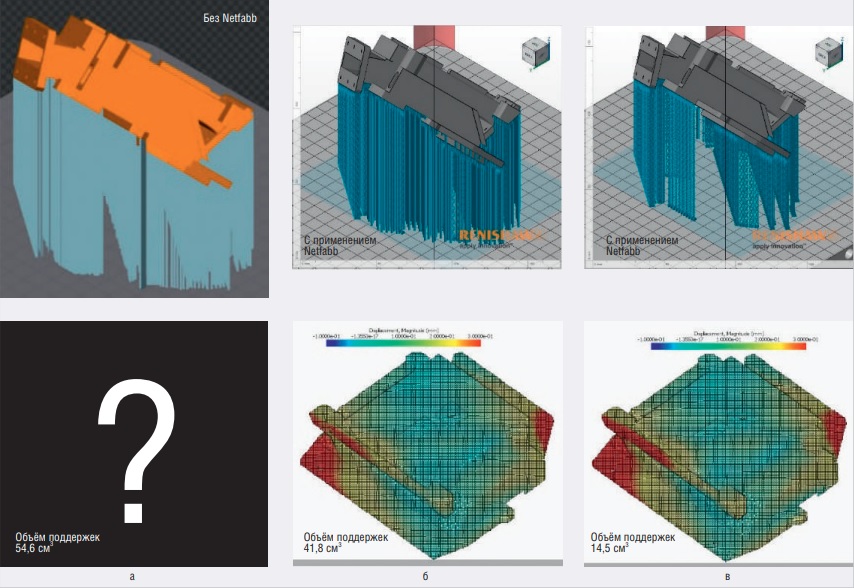

Технолог, работающий на аддитивном производстве, при подготовке 3D-модели изделия к печати решает две важные задачи, от которых зависит качество изготовления: ориентирование 3D-модели в камере построения и проектирование поддержек – опорных структур, фиксирующих деталь в процессе построения и обеспечивающих теплоотвод. Несмотря на то что в ПО для подготовки рабочих программ для 3D-принтеров реализован полезный функционал автоматического поиска оптимальной ориентации и автоматического создания поддержек, процесс подготовки 3D-модели к печати требует активного участия технолога и ручных или автоматизированных операций. Выбираемая ориентация и проектируемые поддержки субъективны и зависят не только от знаний и опыта специалиста, но и от характера.

Так, осторожные люди могут перестраховаться и спроектировать поддержки с запасом, чтобы гарантированно напечатать изделие без дефектов с первого раза. При этом растёт расход материалов и увеличиваются сроки изготовления. С другой стороны, люди, склонные к риску, могут спроектировать минимум поддержек, чтобы сократить время печати изделия. Однако при этом будет выше вероятность образования дефектов, а в случае брака расход материалов и времени будет ещё выше, чем при осторожной тактике. Минимизировать субъективность, зависимость от человеческого фактора помогает моделирование процесса печати и термообработки в ПО Autodesk Netfabb Local Simulation. В него импортируется 3D-модель сориентированной технологом детали на поддержках, выбираются материалы (порошка и платформы), задаются режимы печати деталей и поддержек, запускается моделирование процесса изготовления. В результате моделирования, в частности, рассчитываются напряжения и деформации, как в процессе построения и термообработки, так и после снятия с поддержек. Практическая ценность моделирования процесса изготовления изделий перед их производством заключается в следующем:

- минимизация объёма поддержек, брака, времени и стоимости печати изделия: технолог видит, как спроектированные поддержки влияют на деформации детали, и может убрать практически не влияющие поддержки, оставив их только в тех местах, где они действительно необходимы;

- минимизация деформаций: если расчётная деформация превышает максимально допустимую, то, изменяя ориентацию и/или усиливая поддержки, технолог стремится уменьшить отклонения размеров до приемлемого уровня;

- компенсация деформаций: если изменением ориентации 3D-модели и/или усилением поддержек не получается добиться снижения деформаций до допустимых значений, то можно автоматически построить компенсированную 3D-модель, в которой учтены прогнозируемые деформации в процессе производства.

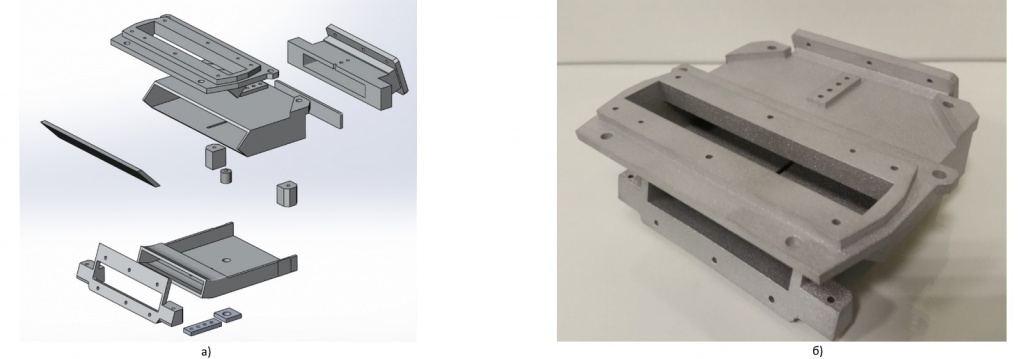

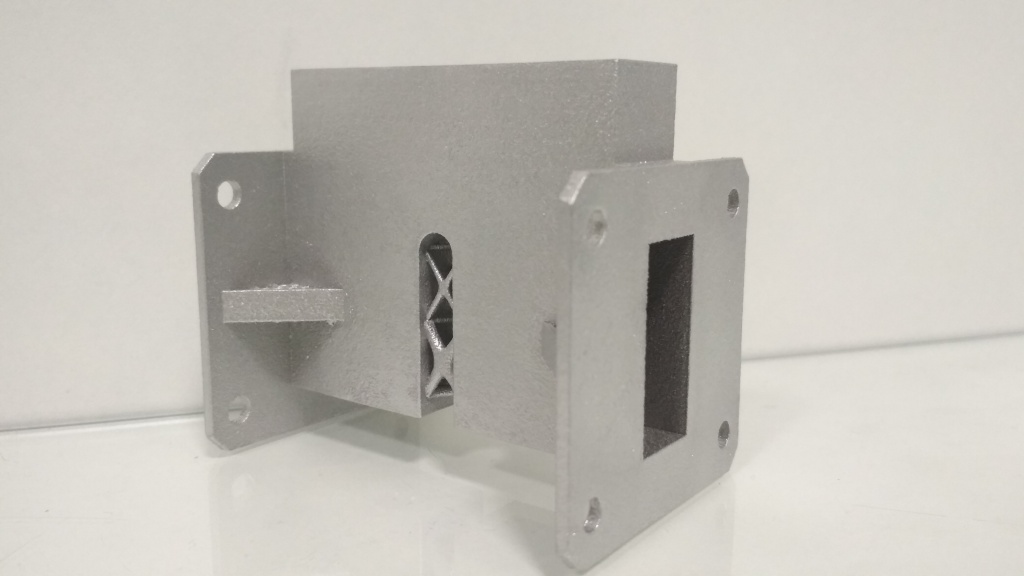

Рассмотрим возможности Netfabb Ultimate и Netfabb Local Simulation на примере подготовки к печати 3D-модели волноводного разветвителя, работающего на частоте 3,3 ГГц. Аналогично кронштейну волноводный разветвитель состоит из 13 деталей, изготавливаемых механообработкой и соединяемых пайкой, а напечатать разветвитель можно целиком (рис. 4).

Рисунок 4 – Вволноводный разветвитель (разработа в АО «НИИ ТП») : а) разнесенный вид, б) фотография напечатанного изделия, объем без поддержек 127,1 см3

Изначально поддержки проектировались в ПО, не имеющем функции моделирования процесса печати. Учитывая это, а также понятное желание технолога изготовить разветвитель с первой попытки, поддержек было заложено «с запасом», 54,6 см3 (рис. 5а). Похожие поддержки были спроектированы и в Netfabb Ultimate, их объём составил 41,8 см3. Затем за несколько итераций объём поддержек был минимизирован до 14,5 см3: моделировался процесс печати в Netfabb Local Simulation, убирались поддержки, размещённые, с точки зрения технолога, в некритичных местах (тот самый «запас» для печати с первого раза), снова моделировался процесс печати, удалялись необязательные поддержки и т.д. Это позволило уменьшить объём поддержек с 41,8 см3 до 14,5 см3, т.е. в 2,9 раза, без заметного изменения расчётных деформаций (см. рис. 5б, 5в).

Рисунок 5 – Спроектированные поддержки и их объем, а также прогнозируемые деформации волноводного разветвителя: а) в штатном ПО 3D-принтера – 54,6 куб, прогнозируемые деформации неизвестны, б) и в) в ПО Autodesk Netfabb Ultimate и Netfabb Local Simulation – 41,8 и 14,5 см3 при схожих прогнозируемых деформациях

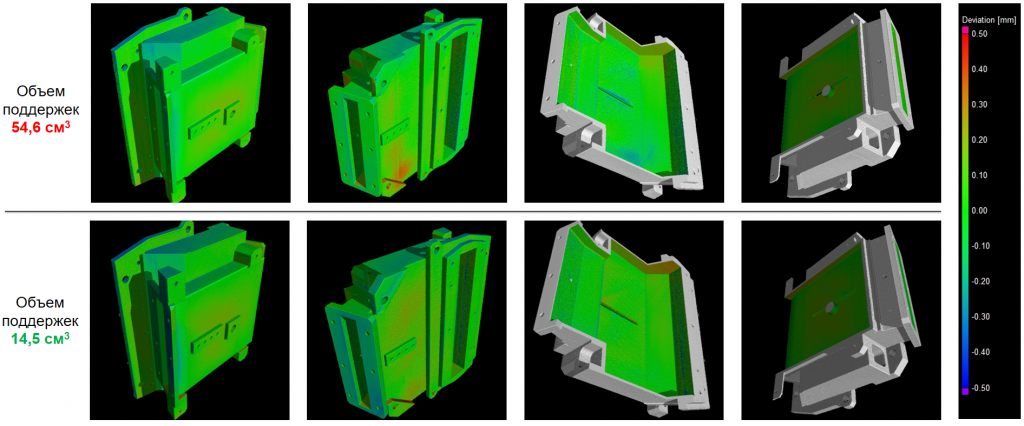

Для экспериментальной проверки крайне малой зависимости деформаций от объёма поддержек при его снижении, наблюдаемой при моделировании процесса, было напечатано два волноводных разветвителя с максимальным (54,6 см3) и минимальным (14,5 см3) объёмом поддержек. Исследование разветвителей, выполненное на рентгеновском компьютерном томографе Phoenix V|tome|x M300, показало, что фактические деформации наружных поверхностей и каналов различаются несущественно, тогда как объём поддержек различается в 3,8 раза (см. рис. 6).

Рисунок 6 – Карты отклонения наружных поверхностей и внутренних каналов, построенные по результатам томографии напечатанных волноводных разветвителей с 54,6 см3 и 14,5 см3 поддержек. 3D-модель оригинальная без компенсации деформаций

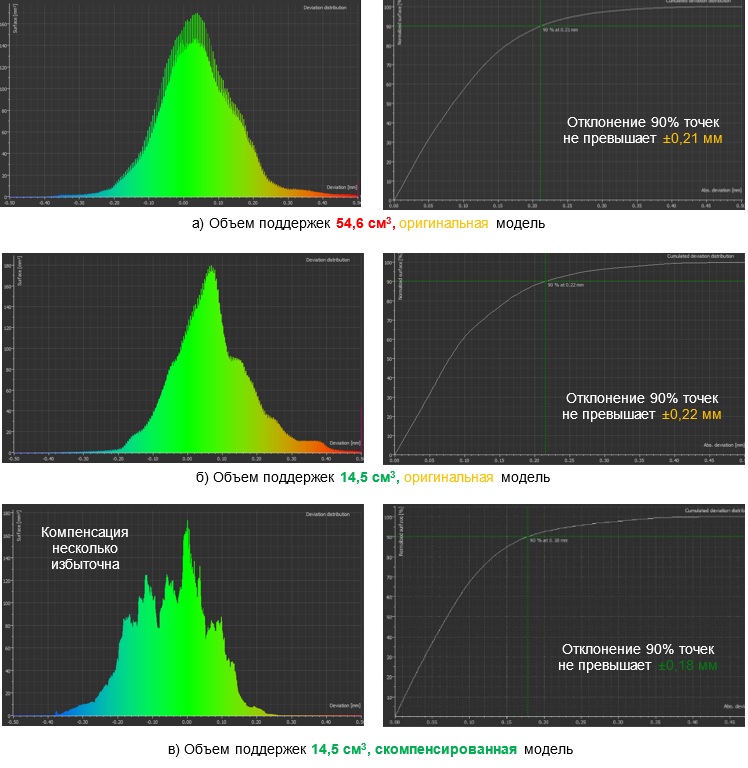

С целью повышения точности изготовления была сгенерирована 3D-модель, компенсирующая деформации, возникающие в процессе аддитивного производства. Напечатанная по скомпенсированной 3D-модели деталь тоже исследовалась на томографе Phoenix V|tome|x M300. Результаты исследования показывают, что деформации в каналах разветвителя были уменьшены на 30–40 мкм (см. рис. 7). Смещение распределения отклонений в сторону отрицательных значений (см. рис. 7в) свидетельствует об избыточной компенсации, поэтому, уменьшив коэффициент компенсации деформаций, можно добиться ещё большего повышения точности изготовления.

Рисунок 7 – Распределения отклонений поверхности внутренних каналов от номинальных, построенные по результатам томографии волноводных разветвителей, напечатанных по оригинальной 3D-модели с 54,6 см3 (а) и 14,5 см3 (б) поддержек и по скомпенсированной 3D-модели с 14,5 см3 поддержек (в)

Подытожим достигнутые в данном примере преимущества, обеспечиваемые моделированием печати в Netfabb Local Simulation:

- уменьшение объёма поддержек в 3,8 раза;

- снижение стоимости печати на 22%;

- сокращение времени печати на 20%;

- уменьшение трудоёмкости постобработки и объёма отходов;

- снижение отклонения напечатанной детали от CAD-модели на ~18% (так же может быть улучшено подбором коэффициента деформации).

Отметим, что двадцатипроцентное снижение стоимости и времени печати может не играть важной роли при изготовлении одного изделия, но существенно скажется при серийном производстве.

СВЧ-фильтр

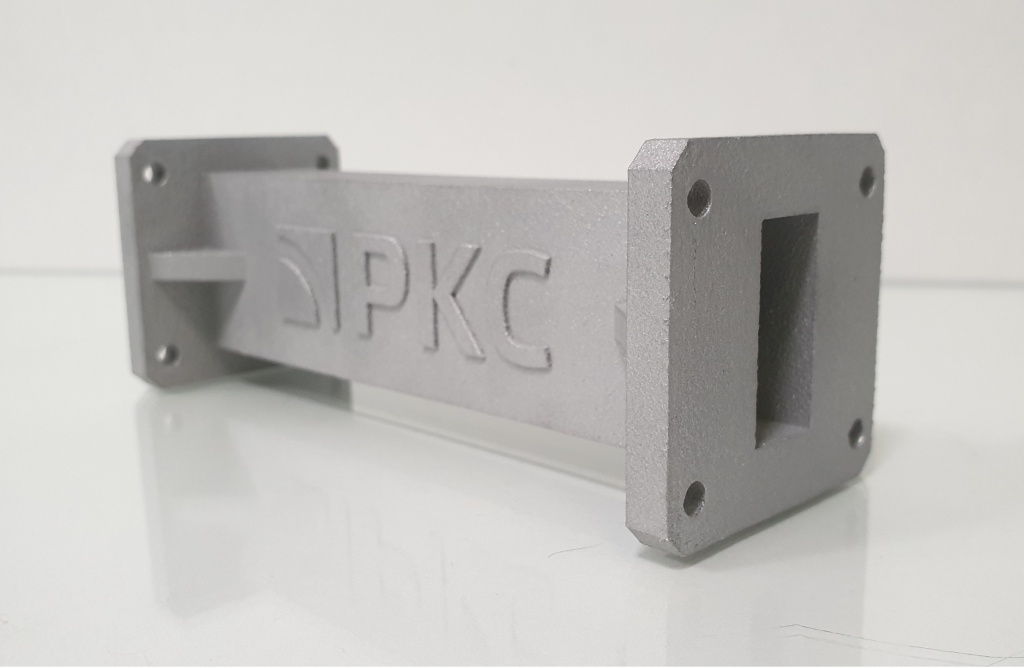

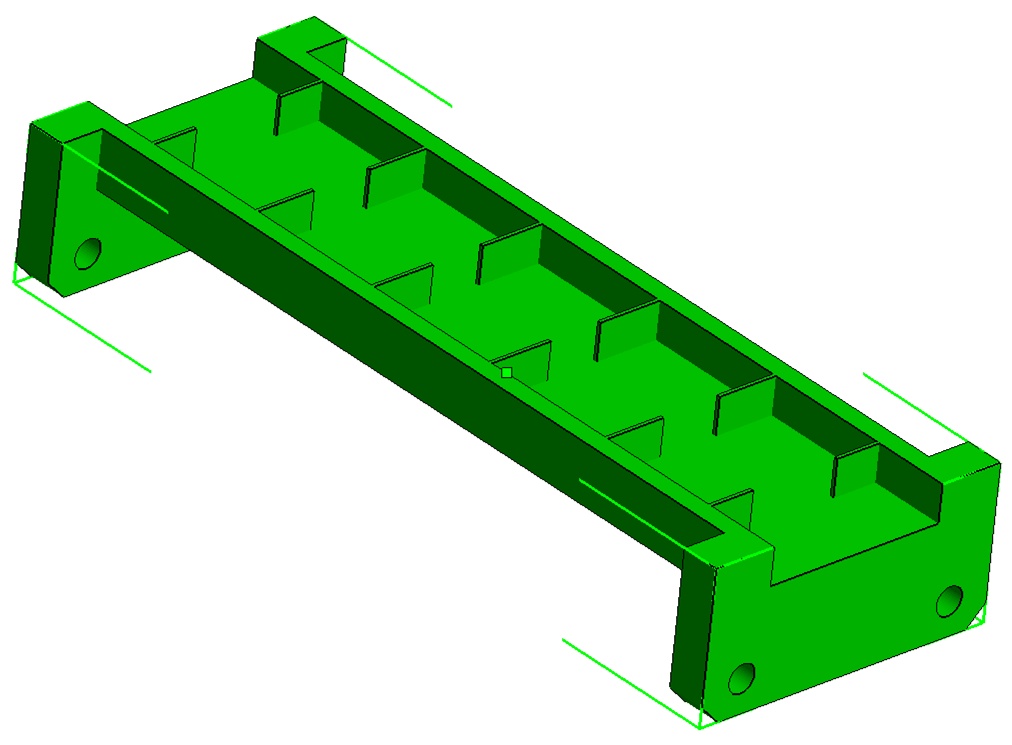

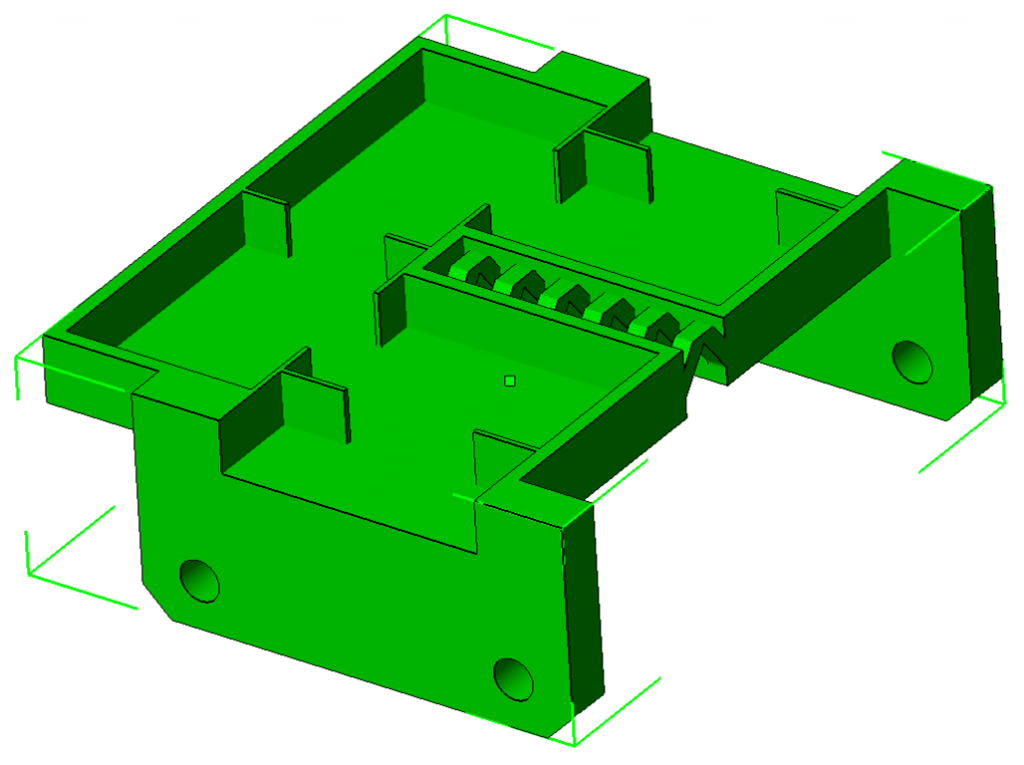

Коллеги из АО «РКС» обратились к нам с просьбой напечатать полосовой СВЧ-фильтр с центральной частотой 8,2 ГГц, чтобы измерить его электрические характеристики и определить возможность применения в ракетно-космическом приборостроении. Первым опытным образцом был выбран линейный фильтр (см. табл. 2), представляющий собой трубу прямоугольного сечения с диафрагмами. На следующей итерации специалистами АО «РКС», учитывая возможности аддитивных технологий, изменены расположения резонаторов фильтра для улучшения электрических параметров (подавления второй полосы пропускания), после чего в ООО «Остек-СМТ» спроектированы и оптимизированы решётчатые структуры и уменьшена толщина фланца по результатам прочностного расчёта в Netfabb (см. табл. 2).

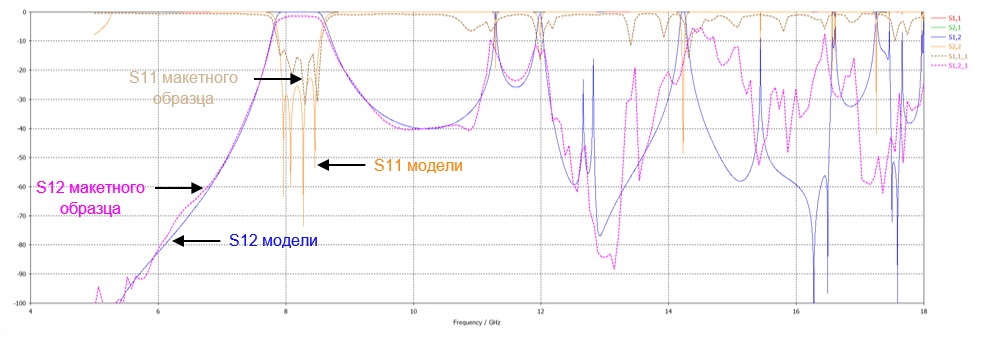

Электрические характеристики фильтров измерялись без обработки каналов и без нанесения покрытий. Потери линейного фильтра в полосе пропускания в сечении фланцев составили минус 0,3…0,5 дБ, лабиринтного фильтра – минус 0,2…0,25 дБ, КСВ обоих фильтров в полосе пропускания – не хуже 1,8 при калибровке в сечении SMA-разъёмов (см. рис. 8).

Результаты измерений электрических характеристик линейного и лабиринтного фильтров свидетельствуют о возможности их применения в приёмной и передающей аппаратуре малой мощности (10…20 Вт).

Рисунок 8 – Электрические характеристики лабиринтного фильтра: расчетные (сплошные линии) и измеренные (пунктирные линии) S-параметры (при калибровке в сечении SMA разъемов)

В результате перепроектирования обеспечены следующие преимущества применения аддитивных технологий:

- снижение стоимости изготовления в ~10 раз (при переходе с классической технологии на аддитивную);

- снижение количества деталей в 15 раз;

- снижение массы в 2,5 раза;

- электрические характеристики (даже без дополнительной постобработки каналов) приемлемы для применения в системах малой мощности;

- испытание на сжатие: при нагрузке до 1,5 т – только упругие деформации.

| Параметр | Линейный фильтр | Лабиринтный фильтр | Лабиринтный фильтр с решетками | |||

|---|---|---|---|---|---|---|

| Фотография |

|

|

|

|||

| Расположение резонаторов |

|

|

||||

| Технология изготовления |

Аддитивная технология |

Классическая технология |

Аддитивная технология |

Классическая технология |

Аддитивная технология |

Классическая технология |

| Масса, г | 155 | 155 | 93 | 93 | 63 |

Использование решетчатых структур не представляется возможным из-за технологических ограничений |

| Время изготовления | ||||||

| 1 деталь на платформе | 19 ч 6 мин | 12 ч 0 мин | 9 ч 14 мин | |||

| макс. заполнение платформы | 11 ч 8 мин | 7 ч 33 мин | 5 ч 15 мин | |||

| Количество деталей, шт. | 1 | 15 | 1 | 13 | 1 | |

| Себестоемость, 1 шт., руб. | 51 700* | ~ 250 000 | 27 100* | ~ 400 000 | 16 500* | |

*Без учета механической обработки фланцев и отверстий

Рупорные антенны

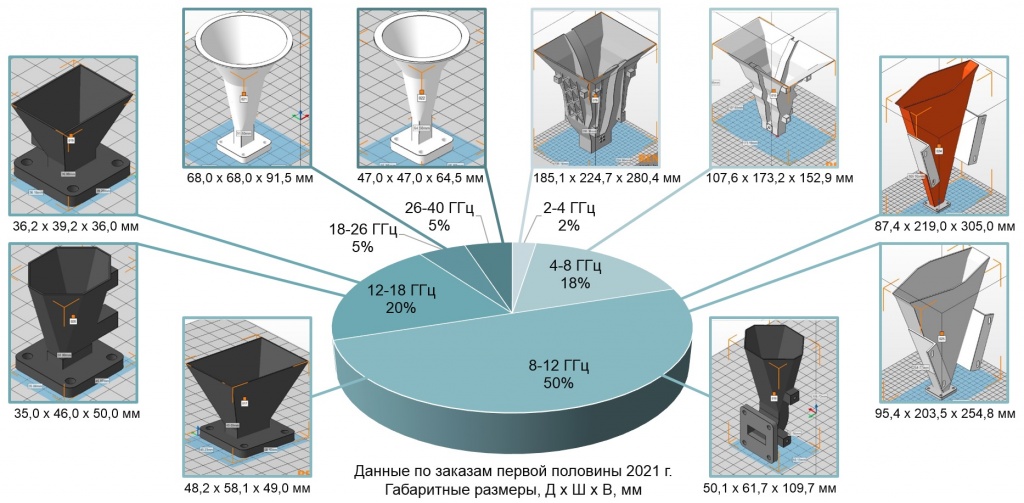

В 2019 году были напечатаны первые опытные образцы рупорных антенн для АО «НИИ «Вектор». Испытания антенн подтвердили, что они удовлетворяют требованиям по электрическим характеристикам и стойкости к внешним воздействующим факторам (ГОСТ РВ 20.39.304-98, группа 2.1.3) и пригодны для эксплуатации в составе комплексов радиотехнического мониторинга морского базирования. В 2020 г. и первой половине 2021 г. в нашей лаборатории было изготовлено более 100 шт. серийных рупорных антенн (см. рис. 9).

Половина антенн, изготовленных в 2021 г., работает в частотном диапазоне 8…12 ГГц, 20% – 12…18 ГГц, 18% – 4…8 ГГц, по 5 % – 18…26 и 26…40 ГГц и 2% – 2…4 ГГц (см. рис. 10).

Рисунок 9 – Один из заказов на рупорные антенны в 2020 г.

Рисунок 10 – Распределение серийных рупорных антенн, напечатанных для АО «НИИ «Вектор» в первой половине 2021 г, по частотным диапазонам

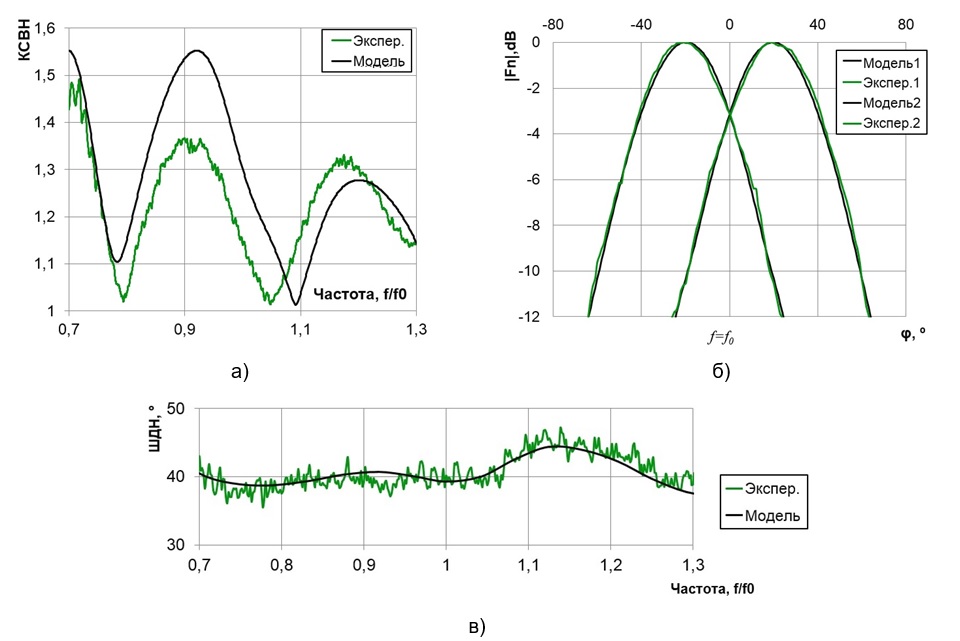

Сравним расчётные и измеренные электрические характеристики на примере рупора сложной формы с гребнями (рис. 11, 12). Макет антенной системы представляет собой два излучателя, разнесённых на 40° и относительно друг друга. Измерения излучения производятся для каждой антенны независимо в азимутальной плоскости. На рис. 12а приведены результаты измерения КСВ излучателя и КСВ модели излучателя в пакете моделирования, где проводящий материал представляет собой идеальный проводник.

Диаграммы направленности макета и модели антенной системы на центральной частоте диапазона показаны на рис. 12б. А на рис. 12в представлены результаты измерения ширины диаграммы направленности (ШДН) в полосе частот. Результаты измерений показывают хорошую корреляцию с теоретическими расчётами и подтверждают соответствие требований к электрическим характеристикам.

Рисунок 12 – Сравнение расчетных и экспериментальных параметров: а) КСВ в полосе частот, б) нормированные диаграммы направленности антенной системы на центральной частоте рабочего диапазона в азимутальной плоскости, в) ширина диаграммы направленности в полосе частот

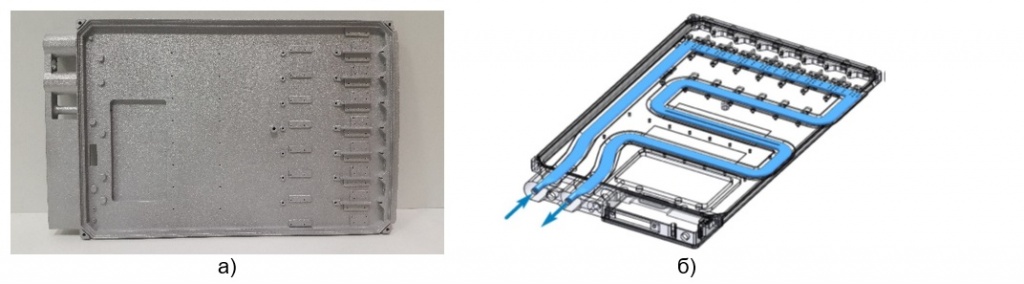

Корпуса с каналами охлаждения

В условиях повышения плотности компоновки, уменьшения габаритов элементной базы и электронных модулей обостряется проблема отвода тепла. В таких случаях для обеспечения требуемых тепловых режимов могут применяться жидкостные системы охлаждения. А полноценно используя возможности 3D-печати, каналы для циркуляции охлаждающей жидкости можно выполнить непосредственно в корпусе модуля, оптимизируя их форму и размещение с учётом расположения теплонагруженных элементов и требуемого теплового режима.

Такая задача, в частности, актуальна для производства активных фазированных антенных решеток (АФАР) радаров. Повышение частотных диапазонов радиолокационных систем даёт более высокую разрешающую способность и точность обнаружения целей, но приводит к увеличению плотности тепловых потоков в приёмо-передающих модулях АФАР (из-за уменьшения размеров модулей при почти неизменном тепловыделении). В свою очередь, перегрев СВЧ-элементов приводит к сокращению их срока службы и ухудшению радиотехнических параметров АФАР.

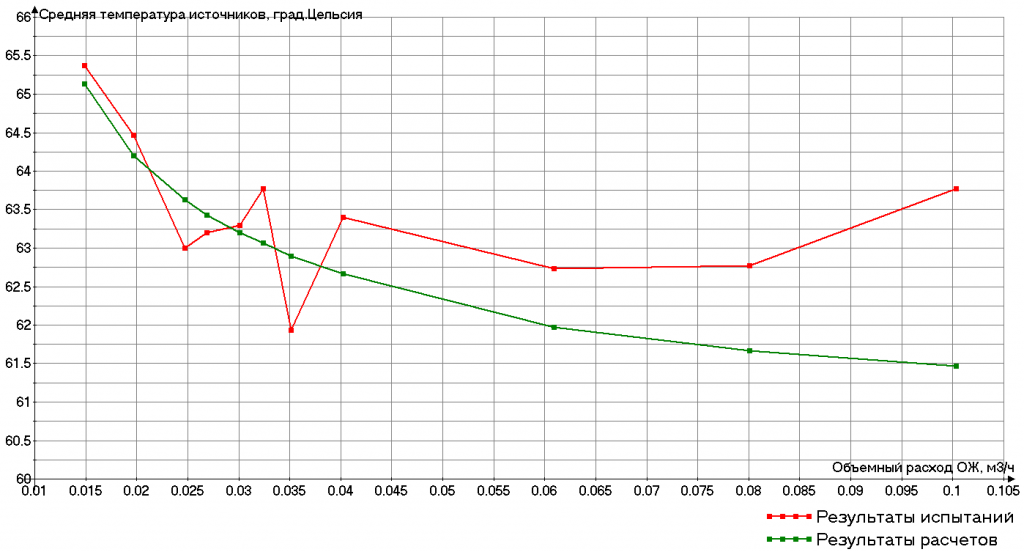

Рисунок 13 – Корпус модуля X-диапазона: а) фотография напечатанного макета, б) расположение каналов охлаждения

Рисунок 14 – Результаты испытаний макета корпуса для X-диапазона: зависимость средней температуры имитаторов (источников нагрева) от объемного расхода охлаждающей жидкости (Источник: Ю.О. Соляев, МАИ)

С целью экспериментальной проверки встраивания в корпуса системы жидкостного охлаждения в МАИ были спроектированы макеты корпусов приёмо-передающих модулей АФАР S- , X- и Ka-диапазона (2…4, 8…12 и 27…40 ГГц соответственно), см. рис. 13. Два последних были изготовлены в нашей лаборатории. Результаты испытаний макетов корпусов (рис. 14) показывают приемлемые параметры охлаждения и подтверждают применимость 3D-печати корпусов со встроенными каналами жидкостного охлаждения для АФАР.

Корпуса с тепловыми трубами

Логическим продолжением и дальнейшим развитием корпусов со встроенными каналами жидкостного охлаждения являются корпуса с тепловыми трубами. Эффективная теплопроводность тепловых труб может достигать 100 кВт/(м·К), что в сотни раз превышает теплопроводность меди.

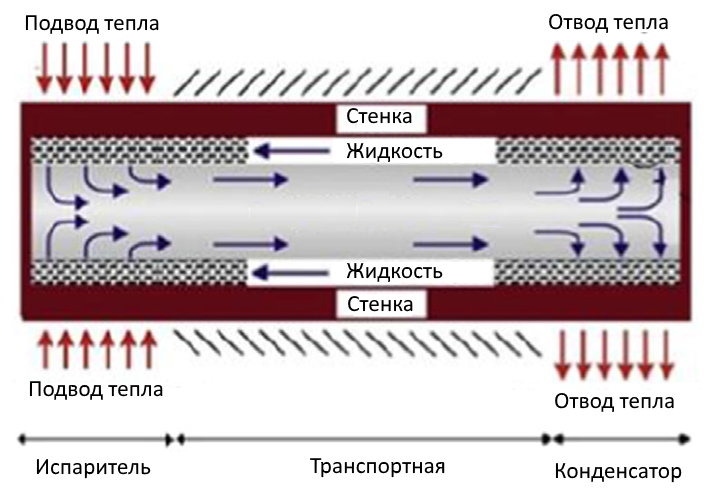

Простейшая тепловая труба представляет собой герметичный корпус, внутренние стенки которого покрыты капиллярно-пористой структурой (фитилем)¹. Трубы вакуумируются до остаточного давления 10-5… 10-4 мм рт. ст. и заполняются рабочей жидкостью (например, водой, аммиаком) так, чтобы фитиль был полностью насыщен ею, а в остальном внутреннем пространстве был её насыщенный пар. Принцип работы тепловой трубы состоит в следующем (рис. 15). При подводе тепла к испарителю жидкость испаряется из фитиля, поглощая тепло. Давление пара в трубе увеличивается, нарушается динамическое равновесие системы пар-жидкость в остальной части трубы, вызывая конденсацию пара на поверхности фитиля. При конденсации пара тепло отдается фитилю, отводится в конденсаторе, а жидкость возвращается по фитилю в испаритель за счет капиллярных сил.

Рисунок 15 - Схема идеальной одномерной модели тепловой трубы²

Отработка режимов печати капиллярно-пористой структуры сделает возможным выращивание корпусов со встроенными тепловыми трубами в одном цикле построения. В результате выполненных в нашей лаборатории начальных экспериментов, направленных на оценку возможности печати капиллярно-пористой структуры, были получены такие структуры с проницаемостью 10–15…10–12 м 2. Эксперимент подтвердил возможность построения капиллярно-пористых структур и требует дальнейшего продолжения для отработки технологии получения структуры с требуемыми свойствами.

Мы открыты к сотрудничеству в данном направлении.

Заключение

За 3,5 года работы лаборатории аддитивных технологий мы хорошо заметили, как меняется отношение к 3D-печати металлом в радиоэлектронной промышленности. Изначальный скепсис и восприятие систем печати как «игрушки», годной в лучшем случае для изготовления макета, сменяются осторожной заинтересованностью сделать и испытать опытные образцы. Результаты испытаний опытных образцов положительно удивляют, стимулируют конструкторскую мысль перепроектировать и оптимизировать для ещё большего использования потенциала аддитивных технологий.

А дальше наступает этап «легализации» применения 3D-печати для производства конечных изделий. У кого-то он проходит сравнительно быстро (например, у АО «НИИ «Вектор»), и мы переходим к серийному производству изделий; у кого-то он затягивается из-за административных сложностей (хотя техническая состоятельность решения уже доказана).

Важно то, что интерес к технологии заметно вырос, восприятие её стало серьёзнее, опытные образцы удовлетворяют требованиям и подтверждают применимость 3D-печати, а примеры серийного производства множатся. Подтверждением этому служит статистика загрузки лаборатории аддитивных технологий Остек-СМТ: за 3,5 года выполнено свыше 200 циклов печати на системе Renishaw и изготовлено 2360 изделий и образцов для 60 заказчиков, причём 47% объёма производства лаборатории составляют элементы СВЧ-трактов, а ещё 12% – кронштейны и корпуса.

Автор выражает благодарность коллегам из АО «НИИ ТП», АО «РКС», АО «НИИ «Вектор», МАИ за совместную работу над проектами и предоставленные результаты измерений электрических характеристик.

Лаборатория аддитивных технологий Остек-СМТ

В феврале 2018 года лаборатория аддитивных технологий Остек-СМТ была оснащена 3D-принтером Renishaw AM400 и оборудованием для постобработки. За 3,5 года в лаборатории было выполнено свыше 200 циклов печати и изготовлено 2360 изделий и образцов для 60 заказчиков. 47% объема производства лаборатории составляют элементы СВЧ-трактов, еще 12% - кронштейны и корпуса.

Система селективного лазерного сплавления Renishaw AM400 в лаборатории аддитивного производства Остек-СМТ

Заявку на посещение лаборатории вы можете отправить в свободной форме на почту 3D@ostec-group.ru

Будем рады продемонстрировать вам примеры изделий и оборудование и обсудить возможности применения 3D-печати металлами для решения ваших задач.

¹Источник: Алексеев В.А. Основы проектирования тепловых аккумуляторов космических аппаратов. Монография. – Курск: Науком, 2016. – 248 с., ил.

²Источник: D. Jafari, W.W. Wits. The utilization of selective laser melting technology on heat transfer devices for thermal energy conversion applications: A review

3D-печать алюминиевым сплавом в радиоэлектронике 0.2 Mb