Ремонт печатных узлов. Демонстрация возможностей Ersa HR 600 XL

В данном материале мы рассмотрим два вида работ: монтаж большого BGA-компонента на печатную плату и демонтаж PCI разъема с материнской платы.

Видеообзор работы ремонтного центра Ersa HR 600 XL. Рассказывает Владимир Казанцев, ведущий инженер Остек-СМТ.

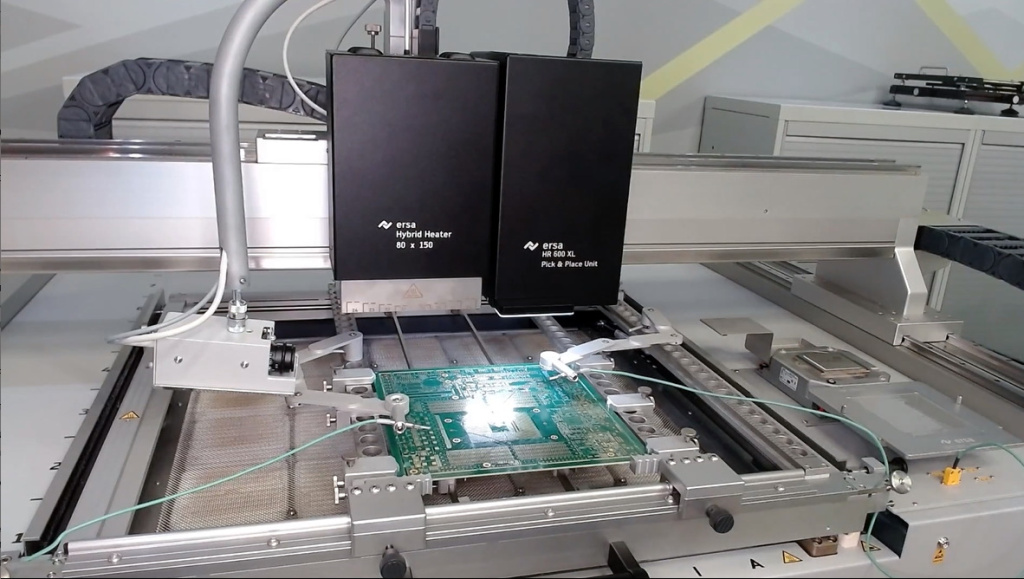

Ремонтный центр Ersa HR 600 XL состоит из нескольких основных узлов: модуль установки компонента, модуль верхнего нагрева и демонтажа компонентов, зона нижнего нагрева, оснастка для фиксации печатного узла внутри ремонтного центра, нижняя камера для распознавания выводов компонентов, станция печати и погружения для нанесения материалов на выводы компонентов (Рисунок 1).

Рисунок 1

Также к ремонтному центру можно подключить до восьми каналов термопар. В ходе данной работы мы подключим две термопары, но при этом обратная связь будет идти только по одной из этих термопар, вторая будет у нас информационная.

Монтаж-демонтаж платы происходит следующим образом. Рабочая карета выдвижная, присутствуют рамки для фиксации и зажимы на плату.

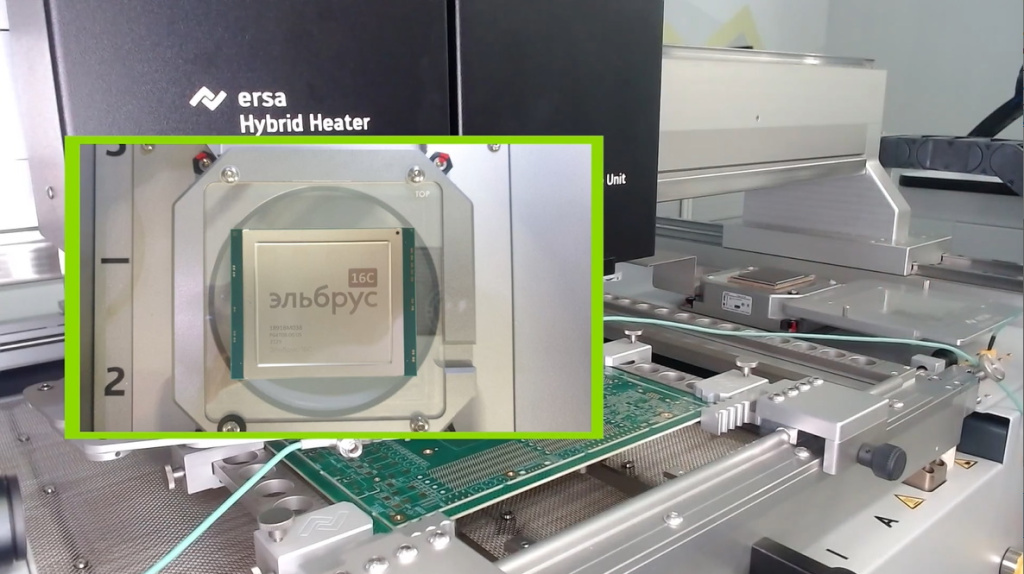

В данном случае фиксируем материнскую плату без компонентов и будем ставить на нее большой BGA- компонент на базе отечественного микропроцессора Эльбрус-16С.

При необходимости настройки центральной поддержки платы снизу, рамка поднимается наверх и далее планку центральной поддержки мы можем настроить на нужную позицию. Все пины подпружинены, и когда они касаются платы, мы их зажимаем и фиксируем положение. После настройки пинов центральной поддержки мы опускаем рамку обратно и задвигаем внутрь рабочей зоны (Рисунок 2).

Рисунок 2

Нижнее поле нагрева состоит из матрицы нагревателей 5 х 5. Каждую зону нагревателя можно индивидуально настраивать в программном обеспечении. Нижний нагреватель – инфракрасный.

Верхний нагревочный модуль. В базе ремонтного центра Ersa HR 600 XL идет нагреватель с полем нагрева 60 х 60 мм, но опционально можно ставить нагревательные головки 80 х 150 мм, либо 120 х 150 мм.

Запускаем процесс ремонта (Рисунок 3). Для этого нам необходимо поставить компонент на стекло, на место забора компонента, и там же нанести флюс-гель на станцию трафаретной печати. Нажимаем «далее», система подъезжает к верхнему модулю забора компонента, делается два снимка верхней и нижней камерой. Нижняя камера распознает расположение компонента, после этого насадка опускается, хватает компонент, и центрирует относительно камеры, и уже распознаются выводы компонента.

Рисунок 3

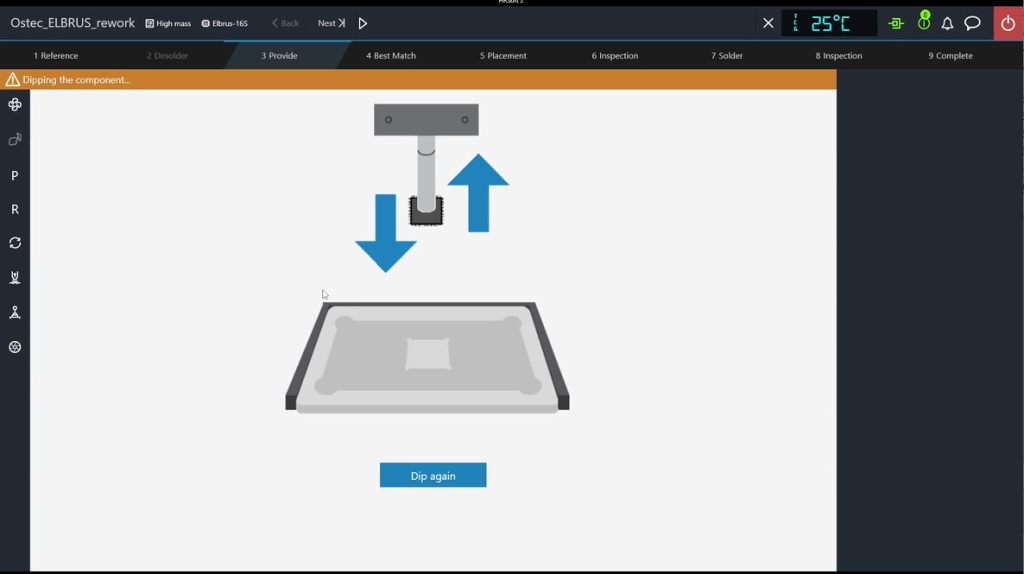

После того, как выводы компонента распознались, система идет к станции трафаретной печати и погружения, и макает выводы компонента во флюс-гель. При необходимости можно процесс погружения во флюс-гель повторить (Рисунок 4).

Рисунок 4

Нажимаем кнопку «далее», система идет к нижней камере и распознает выводы компонентов. После распознавания делается снимок выводов компонента и после обработки изображения мы получаем математическую модель выводов компонента.

Нажимаем кнопку «далее». Робот подъезжает к месту установки компонента на плате, в программном обеспечении необходимо указать компонент примерно по центру, и снова нажимаем кнопку «далее».

Система автоматически сопоставляет выводы компонентов с контактными площадки на печатном узле.

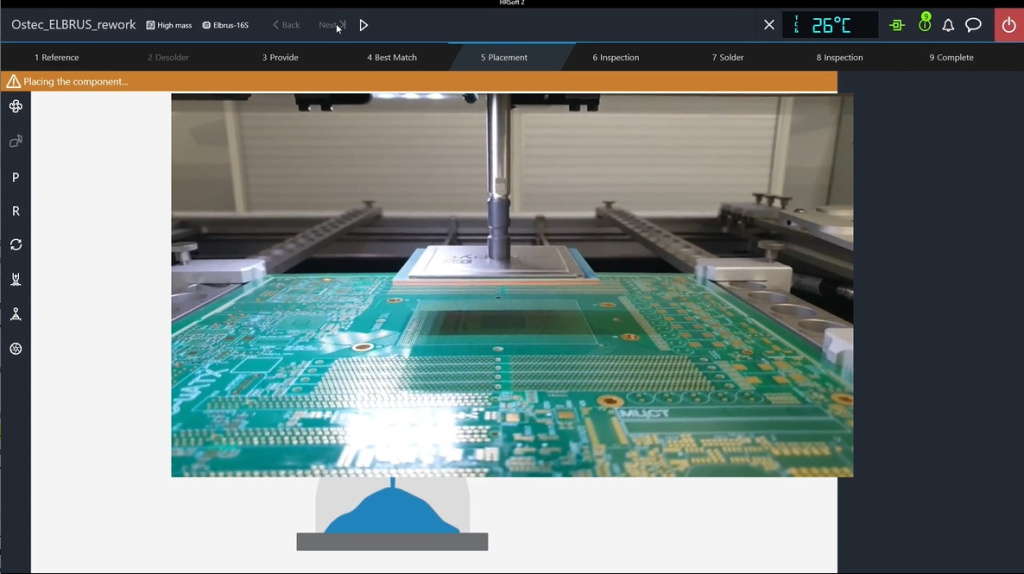

После совмещения нажимаем «далее», ремонтный центр автоматически ставит компонент на печатную плату (Рисунок 5). После монтажа можно проверить корректность установки компонента на плату. После того, как мы убедились, что компонент встал ровно по центру, нажимаем «далее» и у модуль подъезжает и начинает нагревать наш компонент.

Рисунок 5

При этом до 110° у нас нагрев идет за счет нижних нагревателей, а после достижения 110° — температуры инициализации, включается верхние нагреватели и начинает выполняться профиль пайки оплавления с обратной связью. При этом подключены 2 термопары – в данном случае по 3 и по 6 каналу, обратная связь идет по термопаре от 6 канала (согласно настройкам текущей программы).

После процесса пайки оплавлением нажимаем кнопку «далее». Далее у нас режим инспекции. Камера подъезжает и смотрит сверху на компонент, тут же можем подъехать боковой камерой и проверить качество пайки.

После этого процесс монтажа закончен. Относим печатный узел к установке рентгеновского контроля. Результаты рентгеновского контроля: все выводы припаяны.

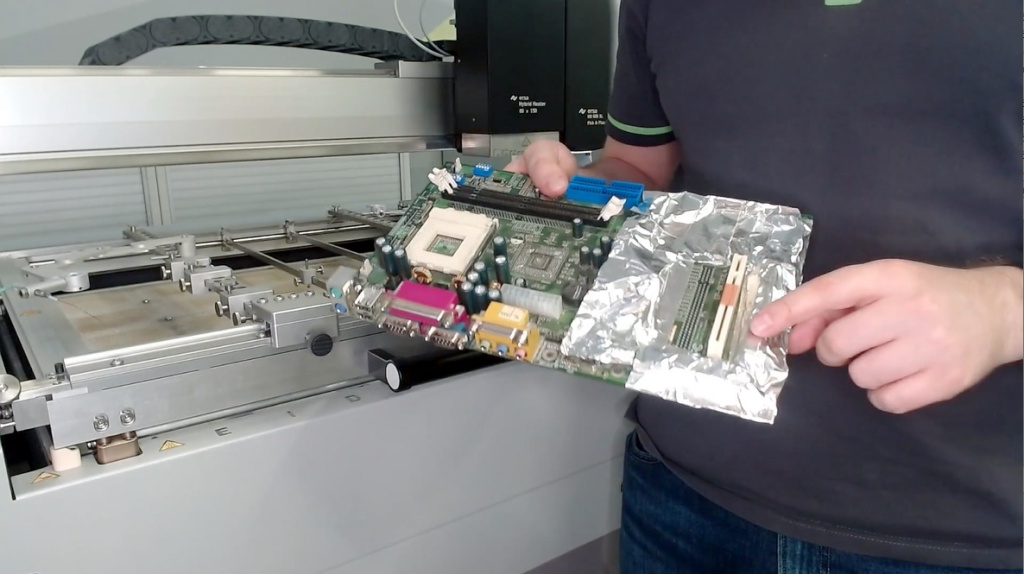

Во второй части нашей демонстрации мы будем рассматривать PCI-разъем. Данный разъем имеет THT-исполнение, то есть вывод штырьковые, и для того чтобы не перегреть другие компоненты на плате, их обязательно нужно защитить, например, алюминиевой фольгой. Также для того, чтобы вакуумная насадка смогла захватить PCI разъем, сверху мы приклеиваем медную фольгу, после чего вакуумная насадка может присосаться и захватить компонент (Рисунок 6).

Рисунок 6

Начинаем с монтажа платы на рабочее пространство. Фиксируем внутри рабочей каретки, подносим термопару, для того чтобы обратная связь была по термопаре. После фиксации термопары, каретку задвигаем внутрь. Для данного компонента создадим новую программу. Для этого заходим в менеджмент профилей, нажимаем «+» и система предлагает восемь шаблонов профиля. Четыре профиля по бессвинцовой технологии и четыре профиля по свинцовой технологии. При этом три линейных профиля отличаются друг от друга теплоемкостью изделия (для изделий малой теплоемкости, средний теплоемкости, высокой теплоемкости). Выбираем профиль высокой теплоемкости.

Профиль легко адаптируется. Можно передвигать контрольные точки, можно выбрать длительность процесса, указать градиент нагрева. Начнем с того, что повысим температуру инициализации до 110°. Так как у нас плата многослойная, изделие высокой теплоёмкости, то температуру инициализации мы задаем повыше. Контрольный датчик (для обратной связи) будет идти по 6-ой термопаре. Адаптера нет. Расстояние выберем 35 мм. Насадка – 10 мм.

Теперь настроим работу нижних нагревателей. В данном случае плата охватывает зоны нагревателей 2*3, остальные зоны отключаем. Баланс также в сторону нижних нагревателей. И длина компонента примерно в пределах третьей зоны верхнего нагрева. Таким образом можно считать, что профиль настроен.

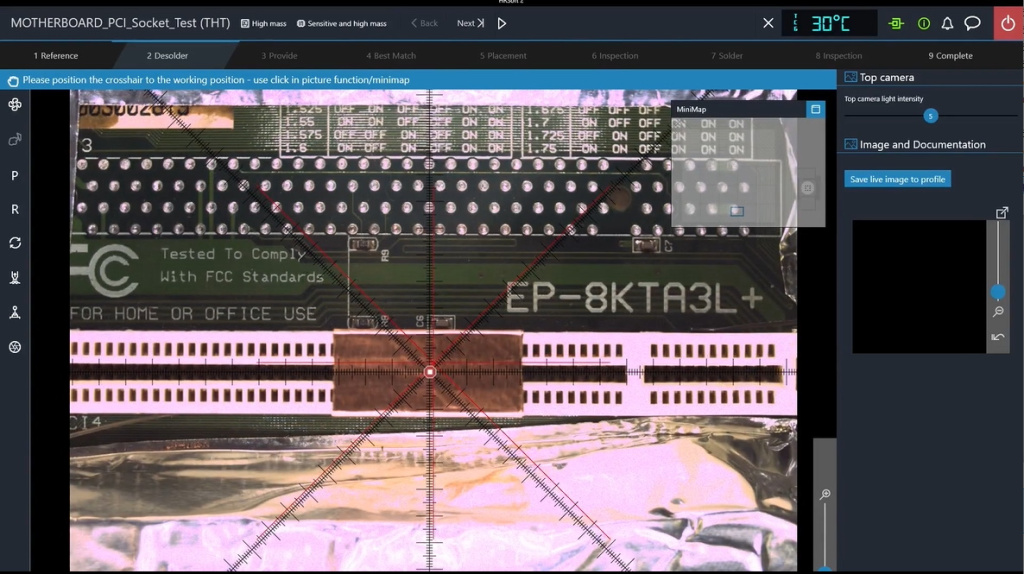

Запускаем ремонт кнопкой «старт». Система подъехала к камере для инициализации. И далее камера подъезжает к ремонтируемом компоненту. Затем в ПО мы показываем точное расположение нашего компонента по центру и приступаем к процессу ремонта, нажимаем «далее» (рисунок 7). Нагреватель подъезжает, опускается и начинается процесс нагрева нашего компонента. До 110° процесс нагрева идет не быстро, при 235° опускается насадка и хватает компонент. На пике пайки оплавлением насадка поднимает компонент и перемещает его к станции сброса. Процесс демонтажа закончен.

Рисунок 7

Таким образом, ремонт больших плат, будь то монтаж-демонтаж BGA-компонентов, PCI или DIM разъемов на современных материнских серверных платах на сегодняшний день с ремонтным центром Ersa HR600XL не представляет никаких проблем.