Отладка температурного профиля для пайки печатных плат в конвекционных конвейерных печах

Чем более тщательно подобран температурный профиль для данного конкретного изделия, тем более качественно осуществляется пайка печатного узла (ПУ) и тем более повторяемыми будут результаты пайки. В статье приведён общий алгоритм подбора температурного профиля, а также некоторый практический опыт, касающийся процесса отладки требуемого профиля, для того чтобы избежать распространённых ошибок в процессе освоения данной технологической процедуры.

Описание температурного профиля

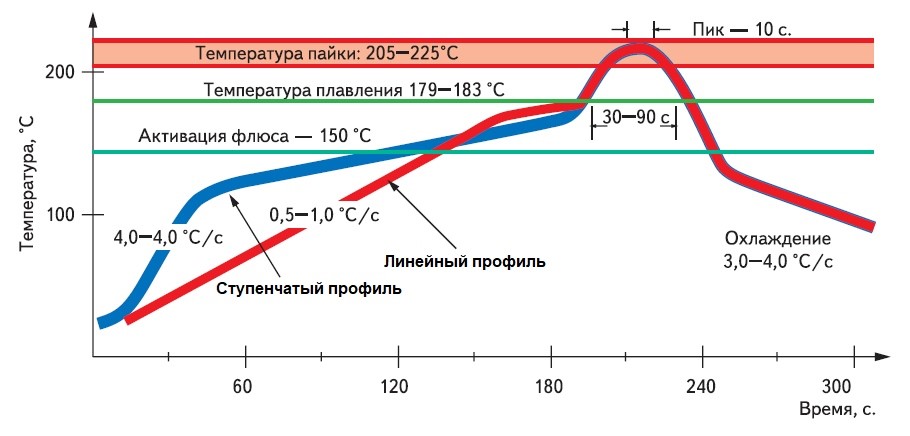

Выделяют ступенчатый и линейный профиль пайки (Рис.1). Ступенчатый профиль пайки применяется для группового оплавления оловянно-свинцовых паст. Линейный профиль пайки применяется при пайке бессвинцовыми паяльными пастами.

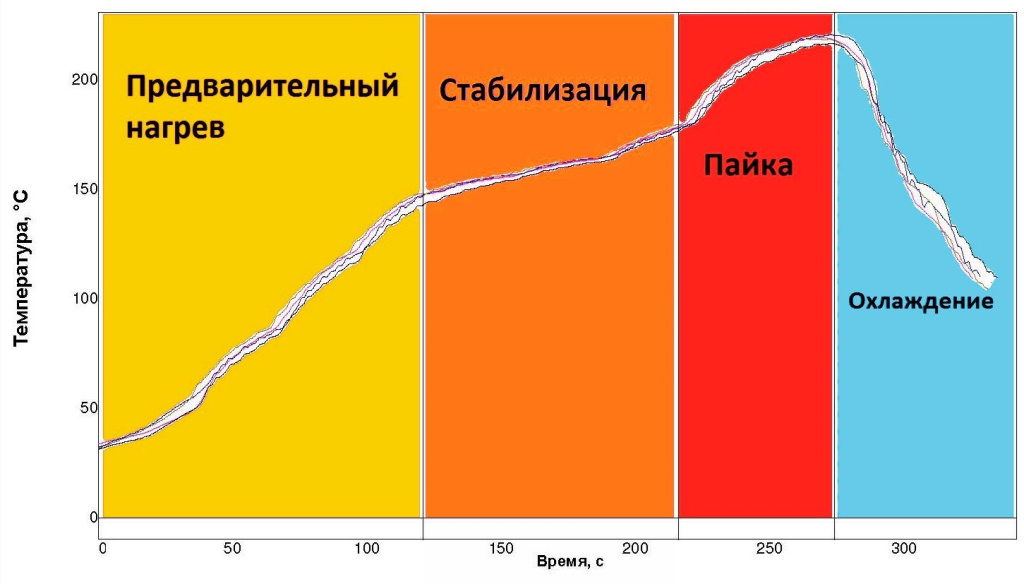

Рис.1. Стадии температурного профиля

Выделяют ступенчатый и линейный профиль пайки (Рис.1). Ступенчатый профиль пайки применяется для группового оплавления оловянно-свинцовых паст. Линейный профиль пайки применяется при пайке бессвинцовыми паяльными пастами.

Для удобства температурный профиль условно разделяют на 4 стадии.

Стадия предварительного нагрева. Эта стадия необходима для снижения теплового удара по электронным компонентам и ПП. Коэффициенты теплового расширения различные у разных материалов, применяемых в ПУ, что приводит к разной скорости их прогрева. На этом этапе также происходит испарение растворителя из паяльной пасты.

Длительность этой стадии 90 – 120 секунд. На этой стадии происходит рост температуры от комнатной до 145 – 150°С. Скорость изменения температуры для традиционного профиля пайки составляет 2,0 – 4,0°С/сек. Скорость изменения температуры для линейного профиля пайки – 0,6 – 1,8°С/сек. Если скорость изменения температуры слишком низка, то может происходить окисление контактных поверхностей и частиц припоя. Высокая скорость предварительного нагрева может приводить к повреждению компонентов, преждевременному высыханию паяльной пасты, разбрызгиванию шариков припоя, образованию перемычек. При увеличении скорости нарастания температуры могут выявиться проблемы, связанные с разностью коэффициентов расширения разных материалов (медь, текстолит, пластиковые корпуса кремниевые кристаллы микросхем). Надо добиться, чтобы перепады температур на границах разных компонентов были минимальные. Цель – максимально избежать термоударов и соответственно трещин, разрывов внутренних соединений, разварок кремниевого кристалла внутри микросхем.

Стадия стабилизации. Медленный рост температуры на поверхности ПП от 150°C до 200°C. Длительность стадии определяется теплоёмкостью ПП и электронных компонентов. Длительность этой стадии для традиционного профиля составляет 90 – 150 сек. Для нового типа профиля время стабилизации, равное 30 сек., считается достаточным.

На этой стадии происходит активация флюса, содержащегося в паяльной пасте, а также стабилизация и выравнивание температуры по всей площади ПП.

Активация флюса. Флюс, активировавшись, должен выполнить работу по снятию окислов с шариков припоя в паяльной пасте, с поверхностей монтажных площадок, с поверхностей выводов электронных компонентов. Активированный флюс должен выполнить работу по снятию окислов с шариков припоя паяльной пасты, с поверхностей монтажных площадок, с поверхностей паяемых выводов. К концу этой стадии флюсы, содержащиеся в паяльной пасте, полностью активируются, их активность теряется и снова начинается процесс окисления. Если превысить это время, это приведёт к плохой паяемости, плохому растеканию, к перегреву припоя, что приводит к хрупкому соединению.

Максимальная стабилизация и выравнивание температуры. Разница температур в разных точках ПП, снятая различными термопарами, не должна превышать 10°C. Если эта разница превышает 10°C, то есть очень большая вероятность получения неработоспособных ПУ. Разница выше 10°C связана с некорректностью конструирования ПП. Также, если разница температур по разным углам корпуса BGA больше 10°C, то качественно установить эту микросхему не получится и рекомендуется сразу же вносить коррективы в конструкцию ПП.

Стадия оплавления припоя. На этой стадии происходит расплавление шариков припоя в паяльной пасте, растекание припоя, образование соединения дорожек на плате с выводами компонентов. Максимальная температура на поверхности ПП, на этой стадии должна быть на 20 – 40°С выше температуры плавления паяльной пасты. Например, для наиболее распространенных свинец-содержащих сплавов Sn62/Pb36/Ag2 и Sn63/Pb37 температура пайки должна быть в пределах 205-225°С. Низкая температура пайки (195-205°С) обеспечивает слабую смачиваемость, особенно для компонентов с плохой паяемостью, поэтому температуру на стадии оплавления устанавливают немного выше – в пределах 215-225°С, при скорости повышения температуры 2-4°С. Рекомендуемое время выше точки плавления составляет 30-60 сек. Для массивных плат время выше точки плавления может быть увеличено до 90-100 сек.

Высокая температура (240-250°С) и время пайки (более 120 сек.) способствуют росту интерметаллического соединения, повышают риск выхода из строя электронных компонентов. Чрезмерный рост интерметаллического соединения увеличивает хрупкость паяного соединения и ухудшает его внешний вид.

Стадия охлаждения. Необходима для охлаждения собранного ПУ. Скорость остывания – это компромисс между производительностью и качеством соединений. Охлаждение рекомендуется проводить со скоростью 3-4°С/сек. до температуры ниже 130°С. Ниже 130°С скорость охлаждения уже не влияет ни на качество паяных соединений, ни на электронные компоненты, и может быть меньше. Длительность этой стадии до 1 минуты. Слишком медленное охлаждение может приводить к интенсивному росту интерметаллических соединений, из-за которого паяные соединения становятся более твёрдыми, но хрупкими. В тоже время при высокой скорости охлаждения возможен термоудар по электронным компонентам, есть опасность просадок припоя и образования трещин паяных соединений.

Группы факторов, влияющих на формирование температурного профиля пайки оплавлением

Особенности применяемых электронных компонентов:

- Габариты компонента

- Теплоёмкость материала компонента

- Температурные ограничения, если таковые указаны в спецификации на компонент

Особенности конструкции монтируемых печатных плат (ПП):

- Габариты ПП

- Материал ПП

- Теплоёмкость ПП, определяемая конструкцией ПП, количеством меди в слоях ПП

Характеристики применяемой паяльной пасты:

- Тип паяльной пасты, назначение (свинец-содержащая / бессвинцовая)

- Тип применяемого флюса

Особенности оборудования, предназначенного для пайки:

- Количество зон в печи

- Наличие дополнительных модулей – вакуумный, азотный и т. д.

Процесс отладки температурного профиля

Конечной целью процесса отладки температурного профиля является:

- Обеспечение высокого качества и надёжности паяных соединений

- Обеспечение сохранности и работоспособности собранного ПУ

- Обеспечение повторяемости процесса оплавления и запланированный уровень качества выпускаемой продукции

Задача состоит в том чтобы, не нанеся термоударов на ПУ, разогреть ПУ до температуры активации флюса, когда удалены все окислы с шариков пропоя, контактных площадок на ПП и с выводов компонентов, оплавить припой и безопасно охладить ПУ.

Методика измерений. После закрепления термопар на ПП, нужно подключить их к термопрофайлеру и запустить его по конвейеру вместе с ПП.

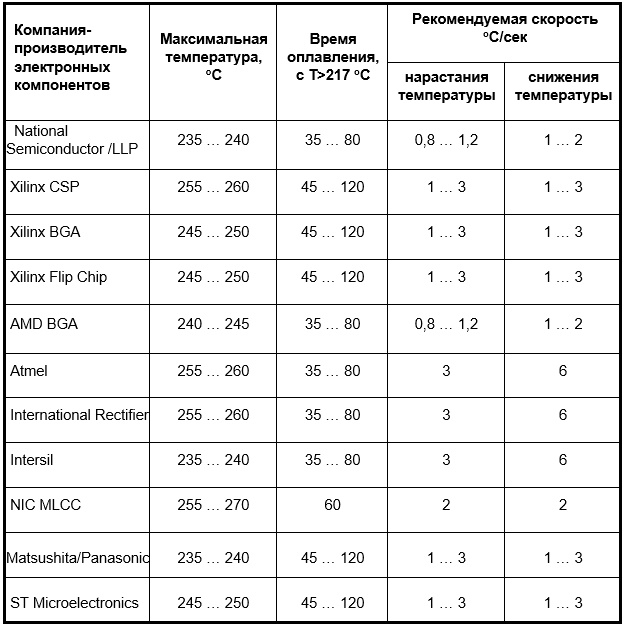

Отладка температурного профиля – это процесс подбора температурных режимов разных зон печи оплавления в соответствии с характеристиками паяльной пасты и рекомендациями по пайке элемента. Производители электронных компонентов рекомендуют для своих изделий применять температурный профиль с определёнными характеристиками (Табл.1).

Табл.1. Параметры температурного профиля, рекомендуемые производителями электронных компонентов

Для каждого вида ПУ температурный профиль подбирается индивидуально.

Особенности профиля в конвекционных конвейерных печах. В среднем, время нахождения ПП в печи должно быть 6 мин. Чем длиннее печь и больше зон, тем печь более производительнее.

Алгоритм отладки температурного профиля

Во-первых, исходя из требуемой производительности, определяемся со скоростью конвейера. В процессе дальнейшей настройки термопрофиля скорость конвейера не меняется.

Во-вторых, производим настройку температуры нагревателей в каждой зоне, чтобы обеспечить требуемый профиль. Конвекционные печи на экране отображают температуру нагревателя или температуру воздуха, выходящего из нагревателя. Температура на нагревателях печи может быть выше температуры на поверхности монтируемого ПУ на 40°С. Меняя температуру и скорость вентилятора, можно управлять реальной температурой на ПП, измеренной термопарами. Измеряя температуру на ПП с помощью термопар, вносим поправки на уменьшение или увеличение температур в разных зонах.

Для технологической отладки термопрофиля нужно иметь в запасе 2 – 3 ПП с смонтированными на них компонентами, на которых производится отладка профиля. В случае если нужно изготовить большую серию плат, себестоимость отладки термопрофиля нивелируется большим количеством ПУ. При небольших партиях ПУ стоимость отладки может оказаться критичной, учитывая то что стоимость отдельных компонентов может быть значительной. В этом случае можно использовать алгоритм отладки профиля на ПП без компонентов.

Отладка температурного профиля с учётом требований стандарта IPC-7801.

В стандарте IPC-7801 «Стандарт управления процессом печи оплавления» («Reflow Oven Process Control Standard») описан процесс отладки температурного профиля на ПП с установленными на ней электронными компонентами.

Отладка температурного профиля на ПП без компонентов.

ПП с компонентами имеет теплоёмкость выше, по сравнению с ПП без компонентов. Установить на ПП компоненты, которые вносят определённые правки в теплоёмкость ПП. Опыт показывает, что можно взять ПП, свободную от компонентов, отладить на ней профиль, а затем температуру в каждой зоне полученного профиля сделать на 10-20% выше.

Крепление термопары к ПП

1. Где крепить термопару. Для построения термопрофиля нужно иметь информацию об изменении температуры минимум в 2 точках ПП – рядом с наиболее и наименее теплоёмкими местами ПП. Для получения лучшего результата места крепления термопар должны быть следующие:

- Самый мелкий компонент на ПП

- Наиболее теплоёмкий компонент, либо самый большой корпус BGA на данной ПП

- Область ПП, где отсутствуют полигоны меди

- Область ПП, где сплошные полигоны меди

2. Как крепить термопару. Способов крепления термопары к ПП несколько – припайка специальным высокотемпературным припоем, приклейка, с помощью высокотемпературного скотча, с помощью механически закрепляемых щупов. Крепление термопары с помощью высокотемпературного припоя наиболее предпочтительный, так как обладает наибольшей точностью. При креплении термопары к ПП надо иметь в виду, что термопара должна иметь непосредственный контакт с ПП. Если термопара не будет иметь контакта с ПП, а будет висеть над ней, то она будет измерять температуру воздушного потока вблизи ПП, но не температуру самой ПП. Кроме крепления точки контакта, термопару необходимо механически закрепить на ПП с помощью термоскотча или прикрутить проволочкой.

Приборы построения температурного профиля

Для построения температурного профиля применяют специальные устройства – термопрофайлеры. Термопрофайлер – это многоканальный прибор измерения температуры, к которому подключаются термопары. Прибор упаковывается в «термос» для увеличения срока его службы. Количество каналов измерения температуры у разных термопрофайлеров от 4 до 8. Принцип работы термопрофайлера заключается в измерении температуры в нескольких точках на ПП с помощью подключаемых к нему термопар. Термопрофайлеры бывают проводные, пропускаемые через печь вместе с целевой ПП; беспроводные, у которых информация на устройство обработки подаётся по беспроводному каналу. Также бывают термопрофайлеры, встроенные в печь оплавления; термопары к таким термопрофайлерам подключаются непосредственно через разъёмы, закреплённые на печи оплавления. В результате измерения строится кривая температурного профиля, где отображена информация по изменению температуры в определённых точках на поверхности ПП во времени. Кривая термопрофиля строится в реальном времени. Оператор (инженер) может проанализировать, сохранить полученные характеристики и отрегулировать настройки печи оплавления.

Рис.2. Ступенчатый (синий) профиль для свинец-содержащих припоев. Линейный (красный) температурный профиль для бессвинцовых припоев. В случае если на одной ПП используются компоненты, требующие пайки и свинец-содержащими, и бессвинцовыми припоями, к подбору температурного профиля и режимов печи оплавления нужно относиться особенно внимательно.

Заключение

Окончательное построение температурного профиля производится технологом исходя из конструкции ПП; характеристик применяемых электронных компонентов, температурных ограничений для них; типа применяемой паяльной пасты; особенностей печей оплавления, а также экспериментальных результатов подбора температурного профиля для данного ПУ.