Финальный контроль качества сборки продукции

Помимо этого, стоит отметить повсеместное применение большого количества компонентов со скрытыми выводами (например, в корпусах CSP, BGA и QFN) и потребность контроля скрытых паяных соединений, например, в различных сборках, под крышками радиочастотных экранов, да и в тех же ТНТ компонентах при контроле заполняемости припоем монтажных отверстий. Для решения вопроса контроля таких компонентов, в российских условиях, например, применяют отдельностоящие системы рентгеновской инспекции, на которых производят выборочный или сплошной ручной контроль собранных изделий.

Но, как показывает мировая практика, учитывая, непрерывное усложнение собираемой продукции, трудоемкость ручного контроля и необходимость обеспечения требуемого уровня качества, особенно, в условиях серийной сборки, зарубежные производители, все чаще прибегают к полностью автоматизированным решениям контроля на этапах основной и финальной сборки продукции.

Рис.1 Пример линии для монтажа выводных компонентов с финальным контролем сборки

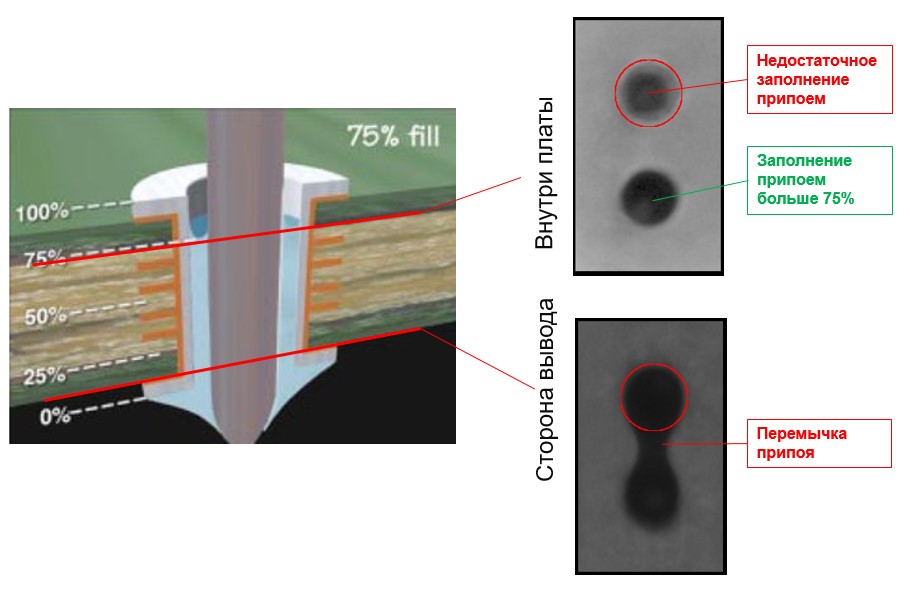

Появлению таких решений способствует активное развитие современных технологий и появление гибких многофункциональных систем. Например, современные конвейерные системы рентгеновской инспекции AXI (Automated X-ray Inspection) благодаря встроенным продвинутым алгоритмам обработки изображений позволяют выделять рентгеновские срезы и производить автоматический контроль, как SMT (н-р, выводов BGA на предмет пайки), так и ТНТ (н-р, на предмет заполнения отверстия) компонентов. Это позволяет использовать их как в линиях поверхностного, так и в линиях последующего выводного монтажа.

Рис.2 Результат автоматического контроля рентгеновских срезов пайки ТНТ компонента

Эти возможности, а также сама природа рентгеновского излучения, при которой на изображении легко детектировать металл, делают AXI незаменимым инструментом при контроле невидимых глазу, скрытых или плохо детектируемых паяных соединений.

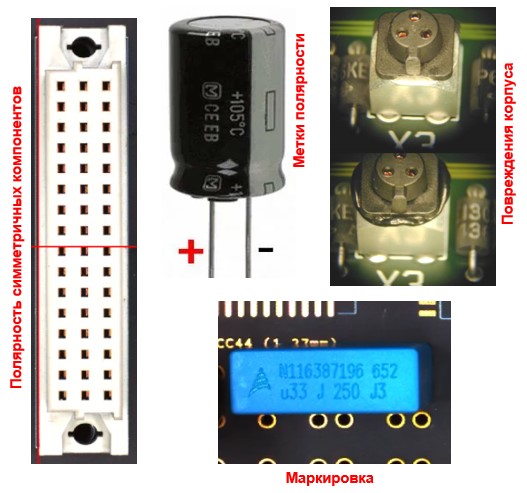

Однако и у рентгеновского контроля есть свои недостатки и ограничения. Он не способен увидеть достоверно то, что видно только визуально т.е. оптическим методом. Например, рентгеновское изображение не дает возможности качественно оценить повреждение, перекос, переворот и ошибки полярности при монтаже ряда компонентов, например в пластиковом корпусе. Также в задачи рентгена не входит чтение 2D кодов или различной маркировки, нанесенной на корпуса компонентов.

Рис.3 Примеры задач контроля, доступные только оптическим методам

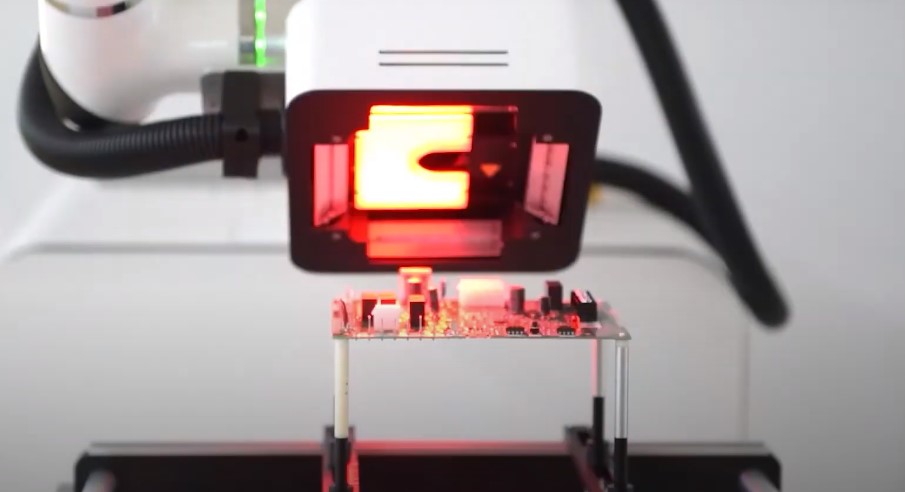

Поэтому одновременно с рентгеновскими системами развиваются и широко используются оптические системы инспекции. Так, для решения задач финальной сборки на рынке появился отдельный класс систем ARV (Advanced Robotic Inspection), построенных на базе колаборативного робота, позволяющего позиционировать оптический модуль относительно объекта инспекции под разными углами.

Рис.4 Система ARV для решения различных задач промежуточного и финального оптического контроля

Это дает широкие возможности по интеграции и встраиванию робота в различные этапы производства, включая промежуточные и финальные операции сборки, требующие пристального внимания и контроля. Для этого у робота есть все необходимое, включая богатый набор готовых программных алгоритмов и возможность настройки подходящей подсветки для решения различных задач.

Так, роботизированная оптическая инспекция в конвейерной линии может быть установлена в дополнение к системе AXI с целью выявления дефектов, недоступных для рентгеновского контроля. Например, она легко справится с задачами по сверке маркировки, чтению меток/признаков полярности, выявлению перекоса, повреждения различных компонентов и обнаружению посторонних предметов на поверхности изделия. Кроме того, возможно использование ARV и на последующих финальных этапах сборки продукции, включающих, например, операции ручного и механического монтажа дополнительных узлов собираемого изделия и его последующее корпусирование.

Такой подход позволяет в полной мере реализовать комплексную стратегию автоматизированного контроля и обеспечить полную паспортизацию сборки на всех стадиях производства, включая дополнительные технологические операции и этапы финальной сборки продукции.