Альтернативные СВЧ-материалы для печатных плат

Производство плат из LTCC-керамики — совершенно другое производство, в корне отличающееся от широко распространенного производства печатных плат по базовой технологии, использующей фольгированные диэлектрики из стеклоэпоксидных композиций. Присущая керамике усадка при обжиге, а точнее — разброс усадки по осям X, Y, Z (зависит от режимов ламинирования слоев, обжига керамики, свойств исходных материалов и т. д.) не позволяет обеспечить достаточную геометрическую точность больших размеров монтажных подложек.

Наибольшей технологичностью обладают фольгиротангенс угла потерь и водопоглощение самые низкие из всего многообразия твердых диэлектриков. Но технологические трудности обработки заставляют использовать его только в исключительных случаях, когда СВЧ-свойства превалируют над его нетехнологичностью.

Производство плат из LTCC-керамики — совершенно другое производство, в корне отличающееся от широко распространенного производства печатных плат по базовой технологии, использующей фольгированные диэлектрики из стеклоэпоксидных композиций. Присущая керамике усадка при обжиге, а точнее — разброс усадки по осям X, Y, Z (зависит от режимов ламинирования слоев, обжига керамики, свойств исходных материалов и т. д.) не позволяет обеспечить достаточную геометрическую точность больших размеров монтажных подложек.

Наибольшей технологичностью обладают фольгированные стеклоэпоксидные диэлектрики, используемые почти на всех предприятиях электроники. Но возможности их применения в СВЧ-диапазоне вызывают сомнения, которые сегодня не могут быть категоричными.

Если подходить к выбору материалов подложек с позиций формирования линий связи — основной функции СВЧ-плат — можно выделить два параметра, определяющих их работоспособность: затухание (потери) сигналов в линии и скорость распространения сигналов.

Известно, что потери в линиях пропорциональны диэлектрической проницаемости и тангенсу угла диэлектрических потерь. Мощность потерь в линиях оценивается как:

P = U²ωC tg δ,где U — напряжение на линии,

С — ёмкость линии,

tg δ — тангенс угла диэлектрических потерь.

Диэлектрические потери в 1 см³ диэлектрика в однородном поле Е равны:

Р = E²ω εr tg δ,

где εr — относительная диэлектрическая проницаемость.

Произведение εr tg δ называется коэффициентом диэлектрических потерь.

Второй критерий выбора материала — временная задержка сигнала в линии. Как известно, в вакууме скорость распространения сигнала (скорость света) составляет 300 000 км/с, что соответствует задержке сигнала в линии 3(3) нс/м. В реальной диэлектрической среде скорость распространения сигнала уменьшается в √εr раз.

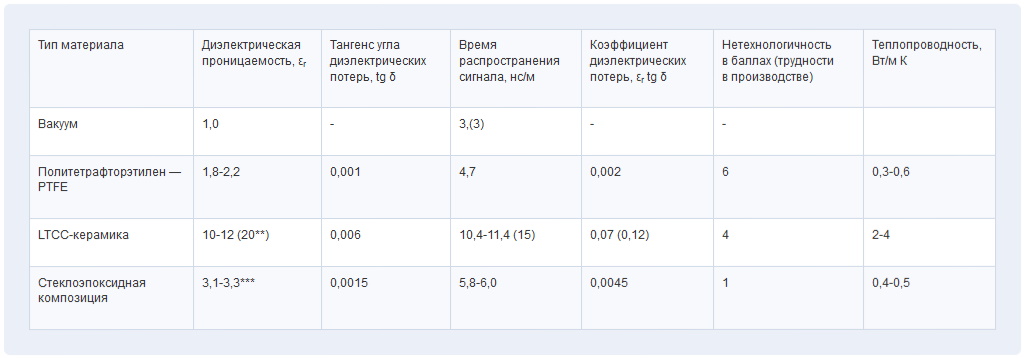

Теперь можно сравнить разновидности базовых материалов по этим критериям* (таблица 1) Диэлектрическая проницаемость εr стеклоэпоксидных композиций существенно зависит от соотношения наполнитель-связующее, как показано на Рис 1. Это обусловлено значительной разницей εr у стекла (εr = 9) и у эпоксидной смолы (εr = 3,5). Закономерности формирования свойств композиционных материалов (КМ) описываются логарифмическим законом Лихтенеккера:

ln εС = V1 ln ε1 + V2 ln ε2,где εС — диэлектрическая проницаемость КМ (смеси);

ε1 и ε2 — диэлектрические проницаемости составляющих в КМ;

V1 и V2 — объемное содержание компонентов в КМ.

Таблица 1 Сравнение разновидностей базовых материалов

** реальные значения для керамики

*** СВЧ-стеклоэпоксид MCL-FX-2 фирмы HitachiChemical

Кроме того, на работоспособности плат в СВЧ-диапазоне сказывается водопоглощение, поскольку диэлектрическая проницаемость воды настолько большая (εr = 81), что даже незначительное её присутствие в объеме ухудшает СВЧ-свойства диэлектрического основания. Здесь опять все преимущества принадлежат PTFE, его водопоглощение почти нулевое. Чего не скажешь о керамике и обычном стеклоэпоксиде — их водопоглощение серьезно сказывается на высокочастотных характеристиках. Тем не менее, ряд изготовителей базовых материалов на основе стеклоэпоксидов, например, фирма Hitachi Chemical, нашли возможность уменьшения влагопоглощения до 0,03 %, в результате при длительном пребывании во влажной среде εr увеличивается не более чем на 0,04 %.

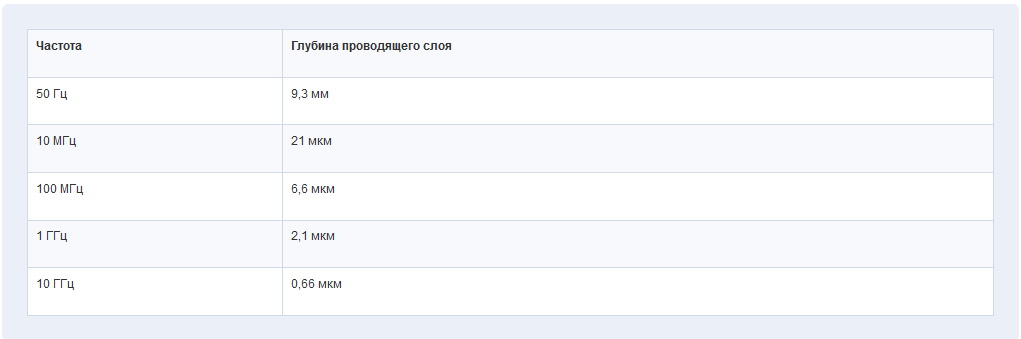

Для фольгированных диэлектриков (стеклоэпоксидов и РТFE) большое значение приобретает правильный выбор фольги, поскольку профиль проводящей поверхности сказывается на их работоспособности в СВЧ-диапазоне. Для них в основном используют электролитическую фольгу с низким (LP — low profile)) или очень низким профилем (VLP — very low profile)5. Это связано с тем, что с ростом частоты функционирования схемы профиль медной фольги оказывает влияние на распространение сигнала. Потому что на высоких частотах большая часть электрического сигнала сосредоточена в поверхностном слое проводника, что обусловлено так называемым «скин-эффектом» (Рис 2). Высокий профиль фольги удлиняет путь следования сигнала, что влечет за собой большое его ослабление или даже потерю и увеличение времени задержки.

В таблице 2 показаны значения глубины прохождения сигнала в зависимости от частоты, данное значение рассчитано по известной формуле:

δ — глубина проводящего слоя;

μ — абсолютная магнитная проницаемость (μ = 4π × 10–7 Гн/м)

σ — удельная электрическая проводимость меди, См/м (для меди σ = 5,8 × 107 См/м)

ω — циклическая частота, рад/с (ω = 2 πf, где f — частота, Гц)

Таблица 2 Значения глубины прохождения сигнала в зависимости от частоты

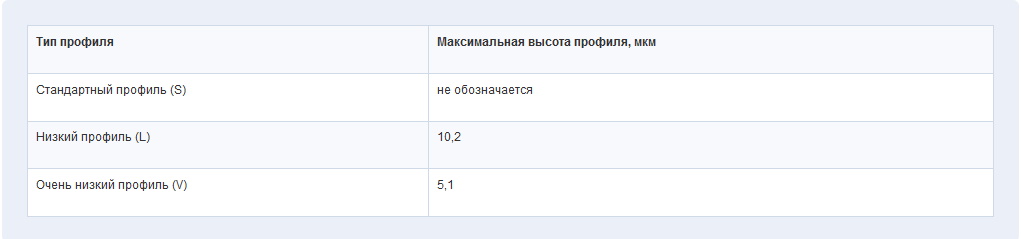

Согласно стандарту IPC 4562 максимальные значения высоты профиля медной фольги указаны в таблице 3 и показаны на Рис 3.

Таблица 3 Максимальные значения высоты профиля медной фольги

Основными преимуществами использования фольг с низким и очень низким профилем являются:

- меньшая длина распространения сигнала

- низкий фактор подтравливания

Для точного воспроизведения волнового сопротивления линий связи важно гарантировано обеспечить точность рассчитанной геометрии проводников, для чего необходим низкий фактор подтравливания (Рис 4).

Фольга с гладкой обратной стороной (RTF или DSTF) также является одной из возможных составляющих стандартной конструкции СВЧ-плат, поскольку сигнал распространяется по внутреннему полю линии.

Для керамических материалов профиль проводящей поверхности, вжигаемой в керамическую поверхность, не поддается выравниванию, что тоже (наряду с усадочными явлениями) ограничивает размеры керамических плат.

Для теплонагруженных конструкций электронных устройств важно сравнивать материалы и по тепловому сопротивлению. Здесь явные преимущества принадлежат керамике, у которой теплопроводность на порядок лучше других и составляет 2–4 Вт/м(К) в противоположность органическим материалам — 0,1–0,4 Вт/м(К). Это обуславливает её исключительность в соответствующем выборе.

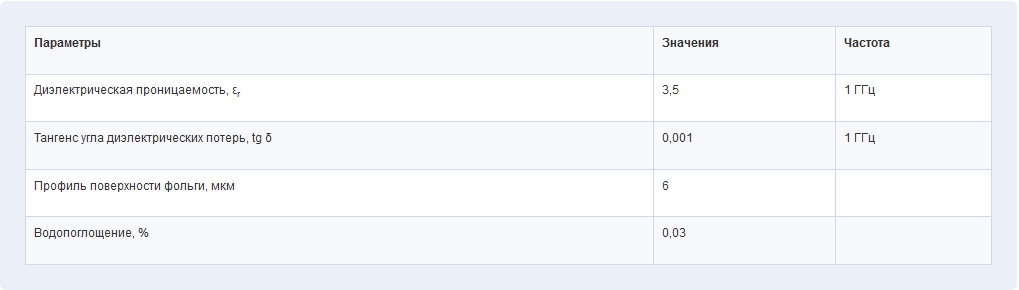

Поскольку базовые технологии широко распространены в производстве печатных плат, целесообразно объективно оценивать возможность использования в СВЧ-диапазоне фольгированных стеклоэпоксидных композиций. Чтобы быть конкретнее, приведем параметры стеклоэпоксидных материалов для СВЧ-устройств на примере фольгированного диэлектрика MCL-FX-2 фирмы HitachiChemical (таблица 4).

Таблица 4 Параметры стеклоэпоксидных материалов для СВЧ-устройств на примере фольгированного диэлектрика MCL-FX-2 фирмы HitachiChemical

Результаты

- Наиболее технологичными материалами, хорошо освоенным в производстве печатных плат, являются стеклоэпоксидные композиции, специально разработанные для СВЧ-применения. В отличие от материалов на основе фторопластов, из них можно строить большое разнообразие конструкций, что реализуется в HDI-платах, гибко-жестких платах, в платах с встроенными компонентами и оптоволоконными линиями связи и т. п.

- Наименее технологичным материалом является политетрафторэтилен, его исключительные свойства в СВЧ-диапазоне создают ему преимущества только по этой причине. Платы из РТFE уже не могут называться «платами», потому что это уже «печатные схемы» с СВЧ-элементами: антеннами, трансформаторами, аттенюаторами и т. п. Применение РТFE затруднено еще и тем, что разнообразие конструкций плат из этого материала крайне ограничено.

- По теплопроводности явное преимущество принадлежит керамике.

- Керамические платы в некоторых отношениях хуже других альтернатив, но их сравнительно высокая теплопроводность дает им преимущества в теплонагруженных конструкциях. Из-за серьезных усадочных явлений и большой шероховатости проводящей поверхности область их применения ограничена мелкими изделиями: корпуса микросхем, подложки микросборок и т. п.