Трафаретная печать. Обзор технологии

Получающиеся в результате пайки оплавлением паяные соединения обеспечивают электрический контакт компонентов с печатной платы (ПП). С развитием технологии трафаретной печати до уровня, позволяющего наносить пасту на контактные площадки под компоненты с малым шагом выводов, необходимо понимать, какие параметры влияют на результат и как ими управлять.

Качество нанесения пасты значительно влияет как на установку компонентов, так и на пайку. Паяльная паста продавливается ракелем через отверстия (апертуры) металлического трафарета на ПП. Наиболее важными шагами являются движение пасты перед ракелем, затекание пасты в отверстия, выравнивание отпечатков и разделение трафарета с ПП.

На этапе трафаретной печати возникает значительная доля дефектов, нередко превышая 60 % от всех дефектов после пайки. Однако когда технологические требования к материалам, конструкции и оборудованию соблюдены (то есть процесс хорошо управляем), доля дефектов, возникающих во время операции трафаретной печати, может быть менее трети при суммарном уровне дефектов 100 ppm.

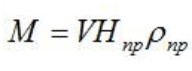

Масса припоя, необходимого для создания надежного соединения, различна для разных компонентов, зависит от размеров и формы выводов. Поэтому для заданной паяльной пасты наносимый объем должен адаптироваться под каждый компонент. При трафаретной печати это достигается путем подбора размеров отверстий трафарета: длины, ширины, высоты. Для определения необходимого количества паяльной пасты также использовались размеры контактных площадок. Расчет массы и объема припоя может быть произведен по следующей формуле:

где M – масса припоя,

V – объем пасты,

Hпр– объемная доля припоя в пасте (примерно 50 %, что составляет 89 % по массе),

Pпр– плотность припоя (около 8,5 мг/мм3).

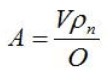

Количество паяльной пасты на 1 мм2 контактной площадки может быть рассчитан так:

,

,

где A – необходимое количество паяльной пасты, мг/мм2,

V – объем отверстия трафарета, мм3,

Pп – плотность пасты, мг/мм3,

O – площадь поверхности контактной площадки, мм2.

На толщину трафарета и конструкцию отверстий оказывают влияние различные факторы, в том числе тип электронных компонентов, размеры контактных площадок, тип паяльной пасты и другие факторы.

Правило трех шариков является простой формулой для определения толщины и минимальной ширины отверстий трафарета в зависимости от размеров частиц припоя входящих в состав паяльной пасты. Правило трех шариков гласит: максимальная толщина трафарета должна быть близка трем максимальным диаметрам частиц припоя, входящих в состав паяльной пасты. Минимальная ширина отверстия трафарета тоже должна быть равна трем максимальным диаметрам шариков припоя. Однако с точки зрения обеспечения высокой надежности паяных соединений, хорошей и стабильной формы отпечатков паяльной пасты независимо от метода изготовления трафарета предпочтительная ширина отверстий трафарета должна быть не меньше пяти диаметров частиц припоя.

Таким образом, для большинства применений рекомендуется использовать трафареты толщиной 125-200 мкм. Трафареты толщиной меньше 100 мкм применять не рекомендуется, т.к. они легко деформируются при многократном проходе ракеля.

Одно из основных правил конструирования отверстий трафарета заключается в том, что размер отверстий должен быть уменьшен по сравнению с размерами контактных площадок. Уменьшение размера отверстий трафарета или даже изменение геометрической формы вызваны необходимостью улучшения результатов нанесения паяльной пасты, пайки и очистки трафарета.

Уменьшение размеров отверстий трафарета снижает вероятность неточного совмещения и нанесения пасты на контактные площадки без образования шариков и перемычек припоя в процессе пайки.

Рекомендуемый размер отверстий трафарета составляет 75-90 % от размера контактной площадки. Общее правило для интегральных микросхем: размер отверстий трафарета должен быть на 0,1 мм меньше размера контактных площадок, но не меньше ½ шага выводов компонента.

Для снижения вероятности образования шариков припоя за счет выдавливания паяльной пасты за пределы контактных площадок при установке чип-компонентов может использоваться специальная конструкция отверстий трафарета. Эти рекомендации основаны на требованиях международного стандарта IPC-7525 «Руководство по конструированию трафаретов».

Для предотвращения вычерпывания паяльной пасты при нанесении на большие контактные площадки рекомендуется поделить большие отверстия трафарета на несколько с меньшими размерами: 2,0 х 2,0 мм максимум.

Влияние конструкции трафарета на заполнение паяльной пастой контактных площадок.

Количество паяльной пасты, которое наносится на контактные площадки, определяется размером отверстий трафарета и толщиной фольги трафарета. Паяльная паста должна полностью заполнять поверхность контактных площадок после разделения трафарета с ПП. С точки зрения конструкции трафарета существует вероятность неполного заполнения поверхности контактных площадок из-за прилипания паяльной пасты к стенкам трафарета. На это оказывают влияние три фактора:

1. Соотношение между площадью стенок трафарета и контактной площадкой. Общее правило для качественного нанесения паяльной пасты: отношение ширины отверстия (L) трафарета к толщине (e) должно составлять не менее 1,5, а отношение площади контактной площадки к площади стенок отверстия трафарета – не менее 0,66. Если площадь контактных площадок больше чем 66 % площади стенок трафарета, то можно гарантировать полное нанесение паяльной пасты на контактные площадки.

2. Форма стенок отверстий трафарета. Для уменьшения прилипания паяльной пасты к стенкам трафарета рекомендуется делать углы отверстий в трафарете.

3. Финишная обработка стенок трафарета. Обработка отверстий после изготовления трафарета улучшает результаты трафаретной печати.

Срок службы трафаретов. В зависимости от материалов трафарета и ракеля срок жизни трафаретов может составлять от 10 000 до 50 000 проходов ракеля (металлические ракели приводят к большему износу трафаретов). По некоторым данным срок жизни трафаретов из нержавеющей стали может составлять до 300 000 проходов ракеля, однако длительное использование трафаретов приводит к деформации, уменьшению их толщины и стиранию реперных знаков.

Основные технологические параметры процесса трафаретной печати:

- усилие прижима ракеля к трафарету;

- скорость движения ракеля;

- зазор между трафаретом и ПП;

- угол наклона ракеля;

- твердость ракеля;

- температура.

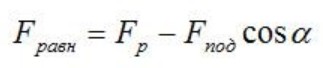

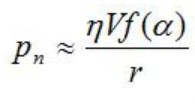

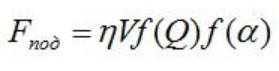

Связь между многочисленными силами и параметрами может быть описана при помощи основных законов гидромеханики. Паяльная паста продавливается через отверстия под действием гидродинамического давления, действующего на ракель и трафарет. Гидродинамическое давление пасты на ракель приводит к возникновению подъемной силы (Fпод), которая вместе с усилием ракеля (Fр) результируется в равнодействующей силе Fравн. Это описывается следующим соотношением:

Подъемная сила в уравнении создается гидродинамическим давлением пасты, действующим на ракель. Это давление приближенно выражается так:

из чего следует

,

,

где η – вязкость пасты;

V – скорость движения ракеля;

r – ширина области контакта валика пасты с трафаретом;

α – угол наклона ракеля;

f(α) – геометрическая функция α (значение которой уменьшается с 5 при α=60° до 4 при α=70°);

f(Q) – функция, зависящая от количества пасты перед ракелем (значение которой увеличивается при повышение количества пасты).

Критерий оценки качества трафаретной печати – очистка верхней поверхности трафарета от пасты при проходе ракеля.

Усилие. Усилие оказывает существенное влияние на процесс нанесения пасты. Эмпирическое правило: 1 кг / 100 мм длины ракеля при скорости 10 мм/с. Но это приблизительное значение, с которого следует начинать подбор. При этом при увеличении скорости в два раза усилие также следует удвоить.

В идеале, скорость движения ракеля и усилие должны задаваться так, чтобы верхняя поверхность трафарета оставалась чистой. Если усилие недостаточно, паста будет размазываться по трафарету, высота отпечатков будет слишком большой и трудно контролируемой. Если усилие слишком велико, ракель будет вычерпывать пасту из отверстий трафарета, что приведет к малой высоте отпечатков. Если длина ракеля существенно превышает длину ПП, при использовании металлических ракелей слишком большое усилие может привести к изменению угла наклона ракеля из-за его деформации.

Использование твердого ракеля может снизить влияния данного эффекта. Однако при использовании ступенчатого трафарета ракель должен быть достаточно гибким для прогибания в области минимальной толщины, в которой имеются отверстия.

Если усилие слишком велико, будет наблюдаться не только вычерпывание, но и паста будет затекать под трафарет и стремиться образовывать перемычки. Это приведет к необходимости частой очистки нижней поверхности трафарета.

Как только определено подходящее усилие, системы создания давления с обратной связью, применяемые в автоматах трафаретной печати, будут поддерживать заданное значение во время нанесения пасты, обеспечивая повторяемость и устраняя необходимость регулировки.

Скорость движения ракеля. Скорость движения ракеля обычно задается в соответствии с вязкостью пасты. Чем больше вязкость, тем меньше скорость движения ракеля, следовательно, чем меньше вязкость, тем выше скорость. Как правило, скорость движения ракеля выбирается в пределах 12-50 мм/с.

Проблема, связанная со скоростью движения ракеля, заключается в недостаточном времени для заполнения пастой отверстий трафарета. Если выбрана скорость, равная 12 мм/с, то заполнение пастой отверстия шириной 0,3 мм потребует 25 мс. Следовательно, скорость движения ракеля может быть снижена, чтобы увеличить вероятность успешного нанесения пасты через такие малые отверстия или потребуется изменение конструкции трафарета. Необходимо заметить, что уменьшение скорости движения ракеля приведет к увеличению давления на пасту. И наоборот, увеличение скорости движения снизит прилагаемое давление. Изменение скорости движения ракеля повлечет за собой корректировку усилия.

В настоящее время существует целый класс паст, предназначенных для нанесения на повышенной скорости. Эти пасты характеризуются высоким тиксотропным коэффициентом, благодаря чему при приложении усилия вязкость ее резко уменьшается, и паста продавливается в отверстия трафарета. После снятия усилия вязкость быстро восстанавливается до первоначального значения. При использовании паст такого типа возможно качественное нанесение пасты под компоненты с шагом 0,5 мм со скоростью около 100 мм/с.

Твердость ракеля. Твердость ракелей определяется по методу Шора. Существует несколько уровней твердости ракелей. Наиболее широко применяются ракели трех типов:

- мягкий, с твердостью 65 единиц;

- средний, с твердостью 75 единиц;

- жесткий, с твердостью 90 единиц.

Тип ракеля подбирается под трафарет: ракель средней жесткости для ступенчатого трафарета, жесткий – для трафарета фиксированной толщины.

Важно правильно установить ракель в держателе. Если ракель расположен неровно, то и отпечатки будут неровными. Это проявляется тем заметнее, чем выше твердость ракеля. Мягкий ракель будет стремиться самовыравниваться, хотя вероятность вычерпывания пасты из отверстий трафарета высока. Отклонение ракеля от горизонтального положения может компенсироваться увеличением усилия, но вновь будет происходить вычерпывание пасты.

В настоящее время наиболее широко используются металлические ракели, так как они обеспечивают лучшее управление технологическим процессом. Как правило, срок службы металлических ракелей большой, и их применение позволяет снизить вероятность вычерпывания пасты. Развитие в области конструирования ракелей привело к появлению различных покрытий, скругленных краев, увеличивающих срок службы трафарета, а также к использованию ракелей с различными углами наклона. Уменьшение угла наклона ракеля увеличивает качество и повторяемость нанесения пасты на контактные площадки под компоненты с малым шагом выводов. Металлические ракели «полируют» поверхность трафарета, что является одним из их отличий от полиуретановых ракелей.